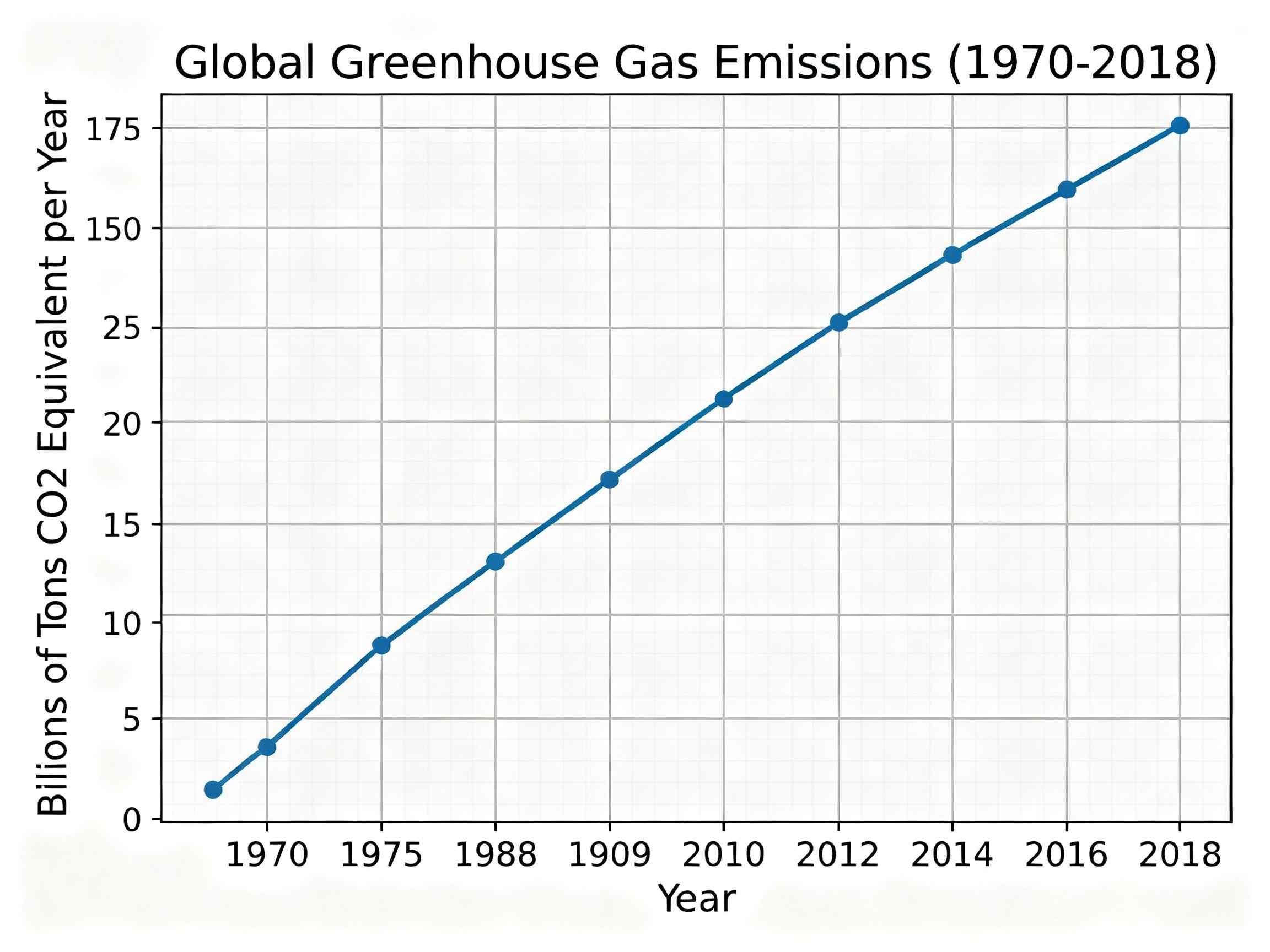

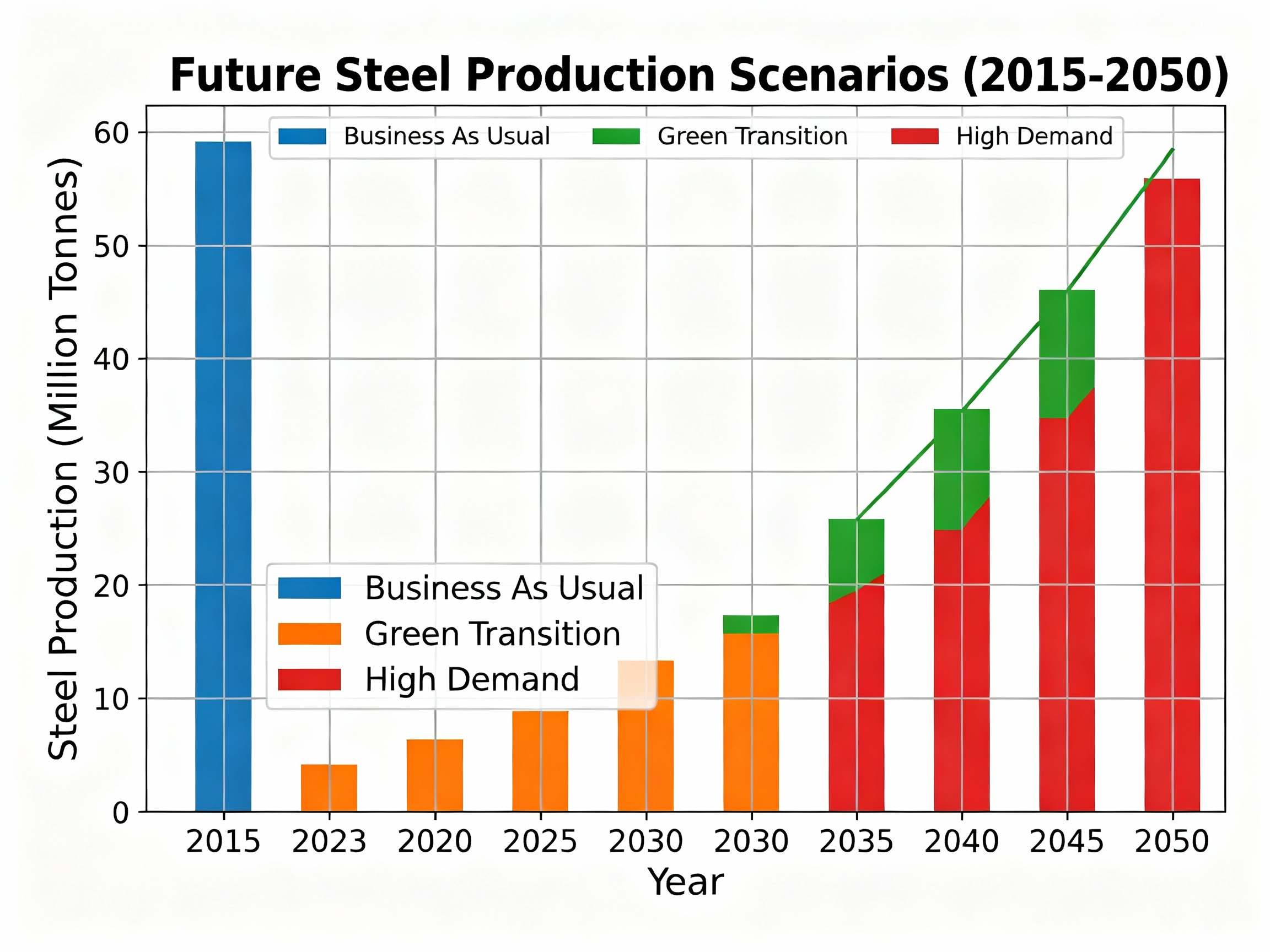

پایگاه تحلیلی خبری ایراسین، تغییرات اقلیمی، که بیشتر ناشی از انباشت گازهای گلخانهای (GHG) در اتمسفر است، بهعنوان تعیینکنندهترین چالش دوران معاصر شناخته میشود. بر اساس یافتههای جامع کمیسیون بیندولتی تغییر اقلیم (IPCC)، فعالیتهای انسانی پس از انقلاب صنعتی، بهویژه در نیمقرن اخیر، عامل بیچونوچرای گرمایش جهانی بودهاند. غلظت دیاکسید کربن (CO₂)، اصلیترین گاز گلخانهای، از حدود ۲۸۰ بخش در میلیون (ppm) در دوران پیش از صنعتی به بیش از ۴۲۰ ppm رسیده است که این افزایش بیسابقه، تعادل انرژی سیاره را بر هم زده است. در این میان، صنعت فولاد، با تولید سالانه حدود ۱.۹ میلیارد تن، نقشی حیاتی در اقتصاد جهانی ایفا میکند اما همزمان بهعنوان یکی از بزرگترین منابع انتشار CO₂ صنعتی نیز شناخته میشود. این صنعت بهتنهایی مسئول ۷ تا ۹ درصد از کل انتشار مستقیم جهانی ناشی از احتراق سوختهای فسیلی است. با پیشبینی افزایش تقاضا برای فولاد تا ۲.۵ میلیارد تن تا سال ۲۰۵۰، ناشی از شهرنشینی و توسعه زیرساختها در کشورهای درحالتوسعه، فشار برای کربنزدایی این صنعت به شدت افزایش یافته است. دستیابی به هدف توافق پاریس برای محدود کردن گرمایش به ۱.۵ درجه سلسیوس، مستلزم کاهش انتشار متوسط صنعت فولاد از ۱.۸ تن CO₂ به ازای هر تن فولاد خام به کمتر از ۰.۴ تن است؛ چالشی عظیم که نیازمند یک گذار فناورانه و ساختاری بیسابقه است.

قلب تپنده و در عین حال، منبع اصلی انتشار کربن در صنعت فولاد سنتی، فرایند کوره بلند-کنورتر اکسیژنی (BF-BOF) است که بیش از ۷۰ درصد از تولید جهانی فولاد را به خود اختصاص میدهد. این فرایند بهذات به کربن وابسته است، زیرا از کُک (تولید شده از زغالسنگ متالورژیکی) بهعنوان عامل اصلی احیاکننده و منبع انرژی استفاده میکند. در دمای بسیار بالای کوره بلند (بیش از ۲۰۰۰ درجه سانتیگراد)، کربن موجود در کک با اکسیژن موجود در سنگآهن (اکسید آهن) واکنش داده و آن را به آهن مذاب (چدن) احیا میکند.

محصول جانبی اصلی این واکنش شیمیایی، حجم عظیمی از گاز دیاکسید کربن است. به ازای تولید هر تن فولاد از این طریق، حدود ۱.۸ تا ۲.۲ تن CO₂ منتشر میشود. این وابستگی عمیق به کربن، هم از منظر شیمیایی (برای احیای سنگآهن) و هم از منظر حرارتی (برای تأمین انرژی)، ریشه در دههها بهینهسازی فرایند برای حداکثر بهرهوری و کاهش هزینه با استفاده از ارزانترین و در دسترسترین منبع، یعنی زغالسنگ، دارد، در نتیجه هرگونه تلاش برای کربنزدایی معنادار در این مسیر، باید بر جایگزینی نقش دوگانه کربن متمرکز شود؛ یافتن عوامل احیاکننده جایگزین (همچون هیدروژن) و منابع انرژی پاک (همچون الکتریسیته تجدیدپذیر)، که این امر به معنای بازطراحی بنیادین یکی از بزرگترین و پیچیدهترین فرایندهای صنعتی جهان است.

در مسیر گذار به فولادسازی سبز، فناوریهای میانمدتی وجود دارند که میتوانند بدون دگرگونی کامل فرایند BF-BOF، به کاهش انتشار کمک کنند. از جمله این راهکارها، بازیافت گاز بالای کوره بلند با غنیسازی اکسیژن (TGR-OBF) است که توسط برنامههایی همچون ULCOS در اروپا توسعه یافته است، این فناوری با جداسازی CO₂ از گازهای خروجی کوره و تزریق مجدد گازهای مفید (همچون CO و H₂)، مصرف کک را کاهش میدهد و میتواند انتشار را تا ۲۵ درصد بهینه کند. با این حال، پیچیدگی فنی و افزایش قابل توجه مصرف الکتریسیته، موانع اصلی آن هستند.

راهکار دیگر، جایگزینی بخشی از کک با زیستتودههای پایدار همچون چارکول (زغالچوب) است. از آنجا که کربن موجود در زیستتوده بخشی از چرخه بیوژنیک کربن است (توسط درختان جدید جذب میشود)، استفاده از آن میتواند ردپای کربن فسیلی را کاهش دهد. کشورهایی با منابع جنگلی گسترده و مدیریتشده همچون برزیل و سوئد، پتانسیل بالایی در این زمینه دارند و مطالعات، کاهش انتشار تا ۴۰ درصد را با حداکثر جایگزینی ممکن، پیشبینی میکنند. با این وجود، این رویکرد با چالشهای جدی پایداری روبروست؛ رقابت بر سر کاربری اراضی با تولید مواد غذایی، حفظ تنوع زیستی و اطمینان از اینکه سرعت برداشت از سرعت رشد جنگلها تجاوز نمیکند، از محدودیتهای کلیدی هستند که مقیاسپذیری جهانی این راهکار را زیر سوال میبرند.

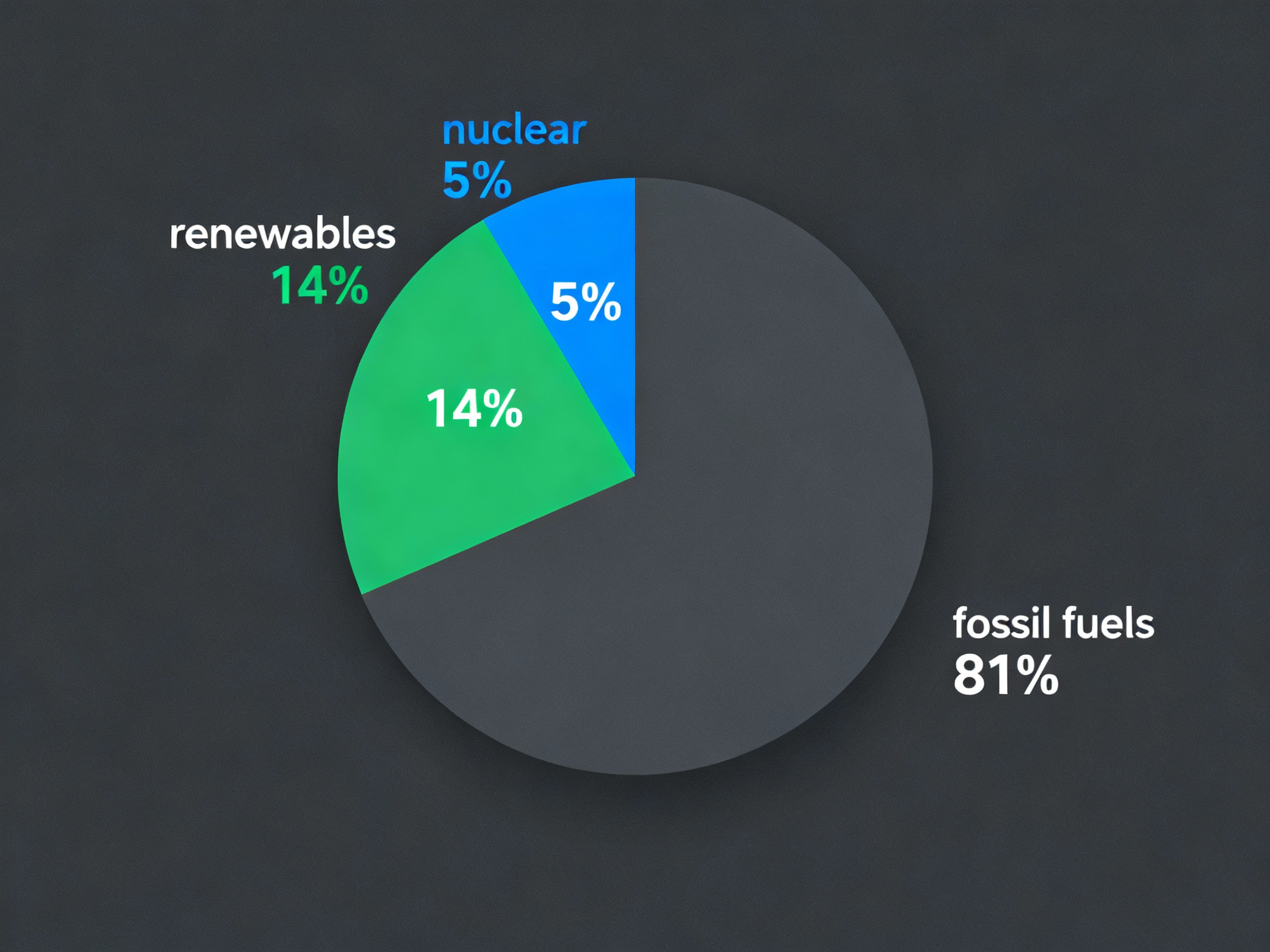

دو ستون اصلی در استراتژیهای بلندمدت کربنزدایی صنعت فولاد، استفاده از الکتریسیته پاک و افزایش حداکثری بازیافت هستند. تفاوت در شدت کربن تولید الکتریسیته در مناطق مختلف جهان چشمگیر است؛ در حالی که تولید برق از زغالسنگ میتواند بیش از ۸۰۰ گرم CO₂ به ازای هر کیلوواتساعت (g/kWh) منتشر کند، منابع تجدیدپذیر همچون نیروگاههای بادی و خورشیدی این رقم را به ۱۰ تا ۵۰ گرم کاهش میدهند، این تفاوت آینده فناوریهایی همچون احیای مستقیم سنگآهن با هیدروژن سبز (که از طریق الکترولیز آب با برق تجدیدپذیر تولید میشود) و کورههای قوس الکتریکی (EAF) را رقم میزند. موفقیت کشورهایی همچون نروژ و سوئد، با شدت کربن شبکه برق زیر ۲۰ g/kWh، نشاندهنده پتانسیل عظیم این مسیر است.

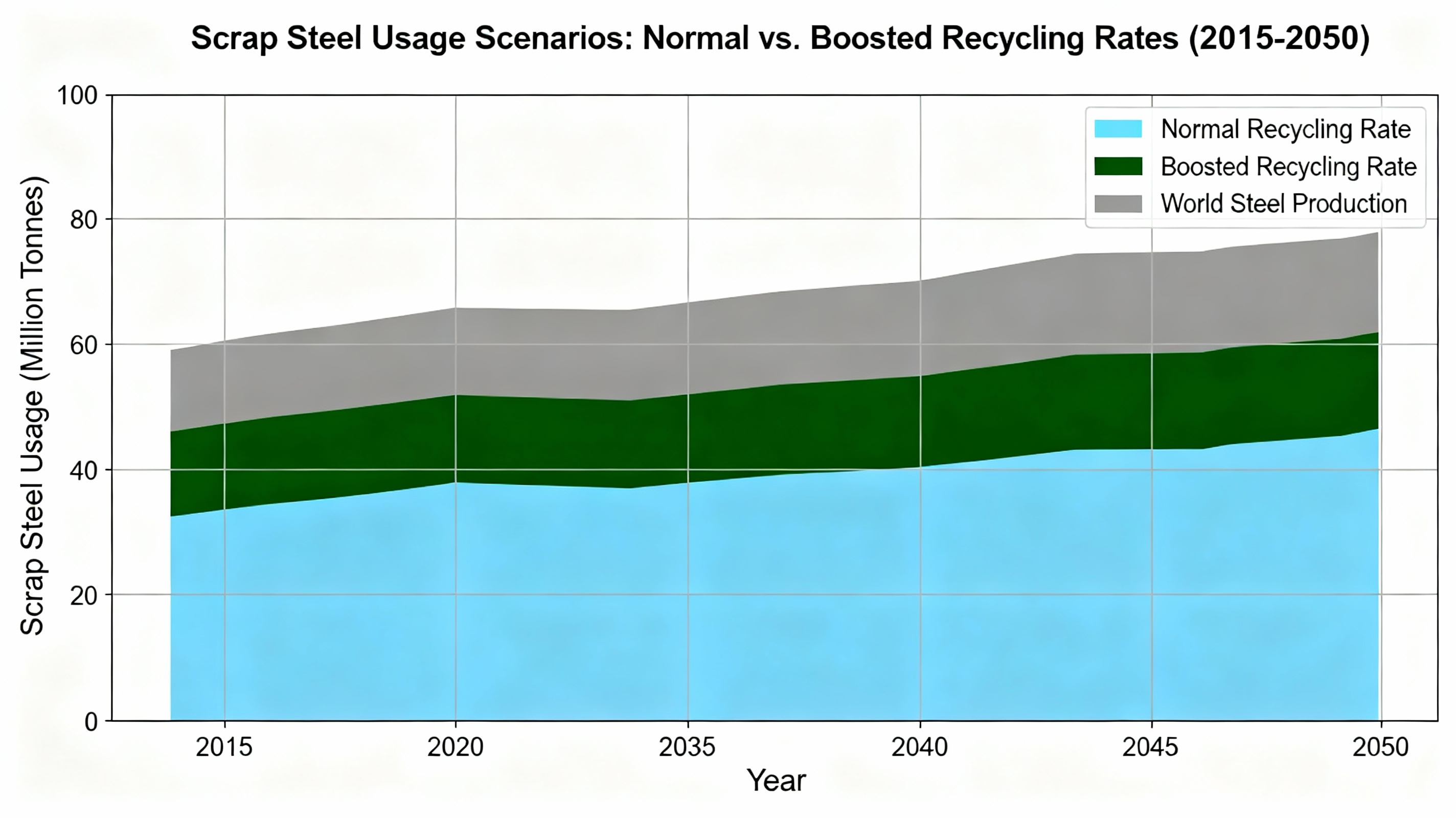

همزمان بازیافت فولاد از طریق کورههای EAF، که انرژی بسیار کمتری نسبت به تولید از سنگآهن مصرف میکند، یک راهکار اثباتشده است. پیشبینی میشود سهم فولاد بازیافتی از حدود ۳۰ درصد تولید جهانی به بیش از ۵۰ درصد تا سال ۲۰۵۰ افزایش یابد. این رشد به دلیل انباشت قراضه فولاد از زیرساختهای فرسوده و افزایش آگاهی زیستمحیطی است، با این حال چالش «کیفیت قراضه» یک مانع مهم است؛ وجود عناصر ناخواسته (همچون مس) در فولاد بازیافتی، استفاده از آن را برای تولید برخی گریدهای فولادی با کیفیت بالا محدود میکند و نیازمند توسعه فناوریهای پیشرفتهتر جداسازی و تصفیه است.

برای دستیابی به اهداف اقلیمی تا اواسط قرن، فناوریهای تحولآفرین یا «breakthrough» ضروری هستند که مهمترین آنها شامل جذب، بهرهبرداری و ذخیرهسازی کربن (CCUS) و استفاده از هیدروژن سبز است. CCUS بهعنوان راهکاری برای کربنزدایی فرایندهای موجود BF-BOF یا فرایندهای جدیدی که همچنان CO₂ تولید میکنند، مطرح است. این فناوری شامل جداسازی CO₂ از گازهای صنعتی، انتقال آن و سپس ذخیرهسازی دائمی در سازندهای زمینشناسی عمیق (همچون مخازن نفت و گاز تخلیهشده) یا تبدیل آن به محصولات مفید (همچون سوختها یا مصالح ساختمانی) است.

اگرچه CCUS پتانسیل نظری برای جذب بیش از ۹۰ درصد از انتشارات را دارد، اما با هزینههای بسیار بالا، نیاز به انرژی اضافی برای فرایند جذب و چالشهای مربوط به یافتن سایتهای ذخیرهسازی امن و دائمی و کسب پذیرش عمومی مواجه است. در مقابل، مسیر هیدروژن سبز قرار دارد که در آن، هیدروژن تولید شده از الکترولیز آب با برق تجدیدپذیر، جایگزین کک بهعنوان عامل احیاکننده در فرایند احیای مستقیم آهن (DRI) میشود. این آهن اسفنجی سپس در کوره قوس الکتریکی ذوب شده و فولاد تقریباً بدون کربن تولید میکند، این مسیر که در پروژههایی همچون HYBRIT در سوئد در حال پیشگامی است، بهعنوان پاکترین روش تولید فولاد اولیه شناخته میشود، اما موفقیت آن به در دسترس بودن حجم عظیمی از الکتریسیته تجدیدپذیر ارزانقیمت و کاهش هزینههای تولید هیدروژن وابسته است.

رسیدن به صنعت فولاد نزدیک به کربن-صفر تا سال ۲۰۵۰ نیازمند یک رویکرد جامع و یکپارچه است که ترکیبی از تمام استراتژیهای موجود را به کار گیرد. هیچ راهکار واحدی بهتنهایی کافی نخواهد بود. این نقشه راه با بهینهسازی بهرهوری انرژی در کارخانههای موجود آغاز میشود که خود میتواند انتشار را تا ۲۰ درصد کاهش دهد. در گام بعدی، فناوریهای انتقالی همچون TGR-OBF و استفاده پایدار از زیستتوده به کاهش بیشتر کمک میکنند. همزمان، باید سرمایهگذاری عظیمی در دو مسیر اصلی آینده صورت گیرد( افزایش نرخ بازیافت و توسعه زیرساختهای کوره قوس الکتریکی برای پردازش قراضه، و تسریع در تجاریسازی فناوریهای تحولآفرین همچون تولید فولاد مبتنی بر هیدروژن سبز و CCUS)، با ترکیب این رویکردها، میتوان شدت انتشار را به سطح ۰.۳ تا ۰.۵ تن CO₂ به ازای هر تن فولاد رساند. این چشمانداز بلندپروازانه تنها با تعهد قاطع و هماهنگ بینالمللی محقق میشود. دولتها باید با ابزارهای سیاستی قدرتمند وارد عمل شوند؛ از جمله قیمتگذاری کربن برای ایجاد انگیزه اقتصادی، ارائه یارانهها و تسهیلات مالی برای کاهش ریسک پروژههای نوآورانه (همچون قراردادهای تضمین خرید کربن)، و تدوین استانداردهای جهانی برای «فولاد سبز» جهت ایجاد بازاری برای محصولات کمکربن که بسیار برای محیط زیست مفید هستند، همکاری میان نهادهایی همچون انجمن جهانی فولاد و سازمان ملل برای هماهنگسازی تلاشها و انتقال فناوری به کشورهای درحالتوسعه، برای یک گذار عادلانه و مؤثر، حیاتی خواهد بود.

- Holappa, L. (2020). A general vision for reduction of energy consumption and CO2 emissions from the steel industry. Metals, ۱۰ (۹), ۱۱۱۷.

- Elkerbout, M., & Egenhofer, C. (2018). Tools to boost investment in low-carbon technologies–five possible ways to create low-carbon markets in the EU. CEPS Policy Insights, ۱۱.

- https://www.unep.org/resources/emissions-gap-report-2018

نظر شما