پایگاه خبری تحلیلی ایراسین، فرآیند پایش سلامت سازهها (SHM) مجموعهای از روشها، تجهیزات و نرمافزارهایی است که برای مطالعه رفتار سازه مورد استفاده قرار میگیرد. پایش سلامت سازهها مجموعه فرآیند استفاده از دانش، تکنیکها، تجهیزات و نرمافزارهای تخصصی، برای سنجش میزان سلامت سازه است که شامل تشخیص آسیبها و تعیین نوع و شدت آن بوده و به خصوص برای سازههای مهم صنعتی مانند پلها، ساختمانهای تولیدی، انبارها، اداری، مخازن نگهداری آب و سیالات، برجها، سولهها، سیلوها و تونلها مورد استفاده قرار میگیرد. هدف اصلی این فعالیتها، پیشبینی و پیشگیری از وقوع خرابیها، کنترل کیفیت سازه در طول عمر مفید آن، مدیریت و کاهش هزینههای تعمیرات و نیز افزایش عمر مفید سازه است. در سالهای اخیر تحریمهای ظالمانه اعمال شده بر کشورمان، محدودیتهای تبادلات مالی و افزایش قیمت ارز، محدودیتها و چالشهایی را در زمینه واردات تجهیزات و نرمافزارهای مورد نیاز، ایجاد کرده است. به همین دلیل بومیسازی این تکنولوژی روز دنیا با درنظر گرفتن نیازهای داخلی، مورد توجه قرار گرفت.

این روشها با همکاری واحد مهندسی کارخانه و شرکت کوشهسازان مانا، عضو پارک علم و فناوری شهرک علمی و تحقیقاتی اصفهان، به منظور توسعه اقتصاد دانشبنیان، بومیسازی شده و در پروژه مقاومسازی سازههای بتنی خط تولید نوردگرم مورد استفاده قرار گرفته که برای اولین بار از این دانش در پروژه مقاومسازی سازههای بتنی ناحیه نورد گرم استفاده شد. با عنایت به گذشت بیش از ۳۰ سال از احداث مجتمع فولاد مبارکه و بیم از رو به زوال رفتن سازهها در اثر شرایط محیطی امید است با توسعه این فعالیت در سایر نواحی، بتوان در بالابردن کیفیت نگهداری از سازهها و هدفمندسازی هزینههای تعمیراتی نقشی بسزا ایفا کرد و از وقوع مخاطرات و حوادث ناشی از عدم تشخیص آسیبهای سازهای جلوگیری کرد.

مقدمه

سازههای بتنی زیر خط تولید نوردگرم با توجه به داشتن عمر نسبتاً طولانی در شرایط افزایش ظرفیت، اعمال بارهای دینامیکی و شرایط محیطی مانند وجود رطوبت و بخار آب قرار دارند. این سازهها طی سالهای گذشته دچار آسیبهای شدید سازهای شده است (شکل ۱). بررسیها نشان میدهد عرض ترک بتن در بسیاری از ستونها، تیرها و دیوارهها خارج از محدوده میزان مجاز آئیننامهای است. در نقاط زیادی آرماتورهای سازه دچار خوردگی شده به حدی که در بعضی نقاط کاملاً پودر شده و عملاً آرماتوری در باربری سازه مشارکت نمیکند. کاور بتن در نقاطی از دیوارهها و ستونها جدا شده و هسته بتن و آرماتورهای آن در معرض آسیب بیشتر قرار گرفتهاند. به همین دلیل اصلاح، تقویت و مقاومسازی این سازهها در دستورکار اجرایی قرار گرفت. به منظور بررسی حجم خرابیها و بررسی اثر اقدامات اصلاحی سازهای برای اولین بار در شرکت فولاد مبارکه، از روش علمی پایش سلامت سازهها استفاده شد.

|

|

|

|

| ۱ - نمونهای از آسیبهای رخ داده در دیواره سازههای زیرزمینی نوردگرم فولاد مبارکه |

||

انجام پایش سلامت سازه

پایش سلامت سازهها از مسائل علمی روز دنیا است. که با به کارگیری روشهای مختلفی به منظور دستیابی به وضعیت سازه انجام میگیرد. در حال حاضر تحقیقات گستردهای در بسیاری از مراکز علمی معتبر جهانی روی این موضوع در حال انجام است. دستیابی به این دانش، فراهم کردن تجهیزات مورد نیاز آن یکی از چالشهای پیش رو در برابر این تکنولوژی بوده است. یکی از این روشها بررسی رفتار دینامیکی سازه میباشد.(شکل ۲) برخی تجهیزات مورد استفاده جهت انجام آزمایش پایش سلامت دینامیکی سازه را نشان میدهد. در این روش با نصب سنسورهای ارتعاش سنج روی سازه، پاسخ دینامیکی سازه در برابر ارتعاشات محیطی اندازهگیری شده و با انجام پردازش دادهها مشخصات سازه از آن استخراج میشود.(شکل ۳) نصب سنسور و ثبت اطلاعات ارتعاشی مربوط به ستونهای سازه زیر نورد گرم را نشان میدهد.

|

|

|

شکل ۲- دستگاه آنالایزر مودال به همراه سنسورهای مورد استفاده

|

|

|

|

| ۳ – نصب سنسور و ثبت اطلاعات ارتعاشی مربوط به ستونهای سازه زیر نورد گرم |

||

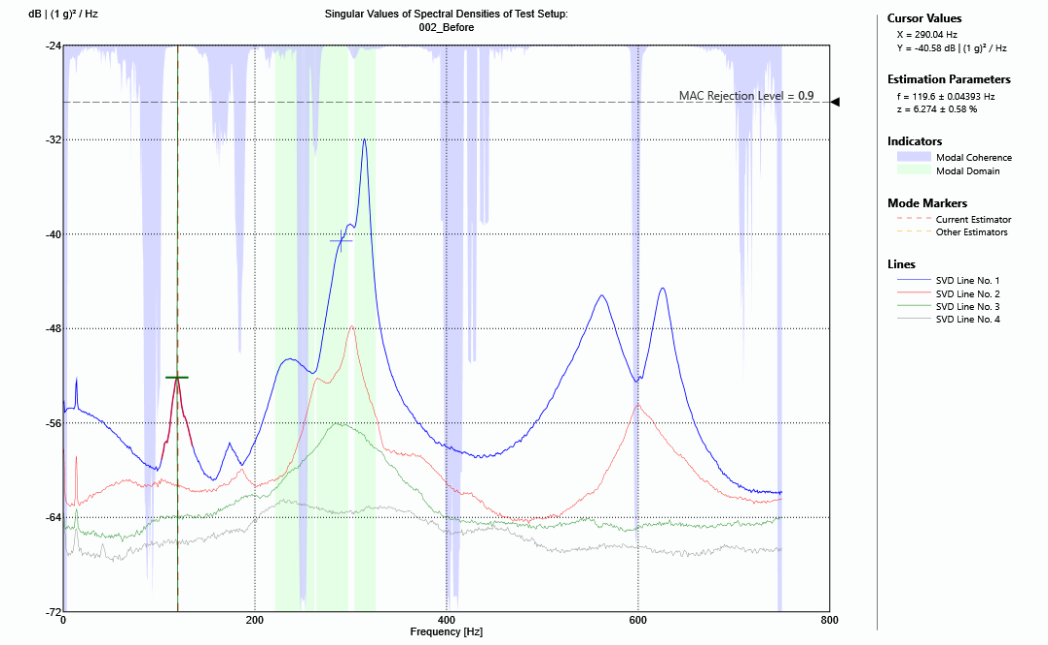

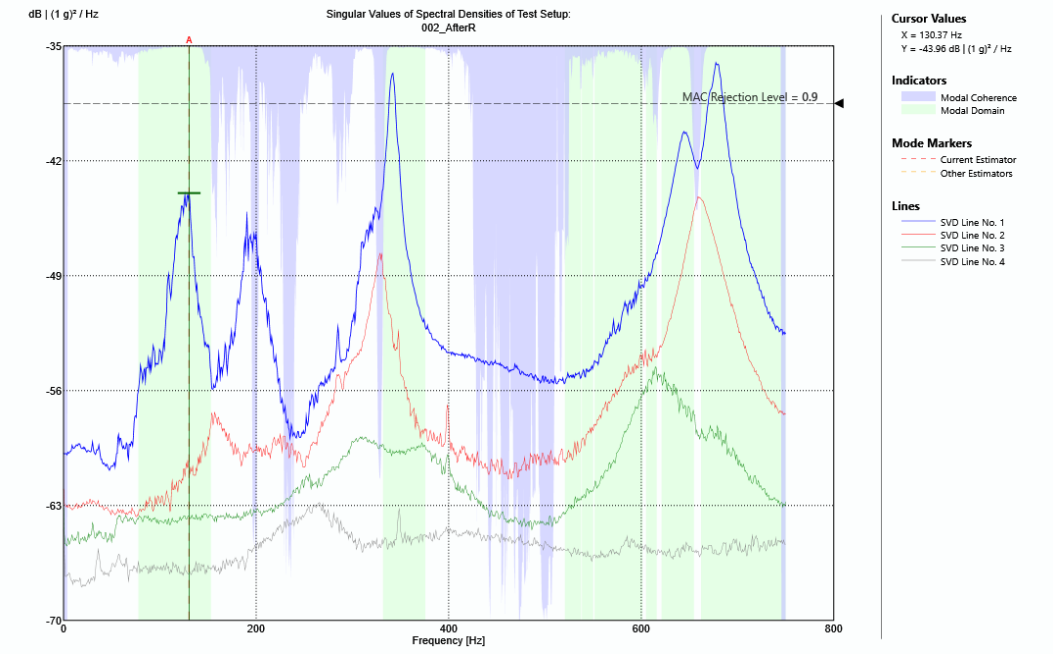

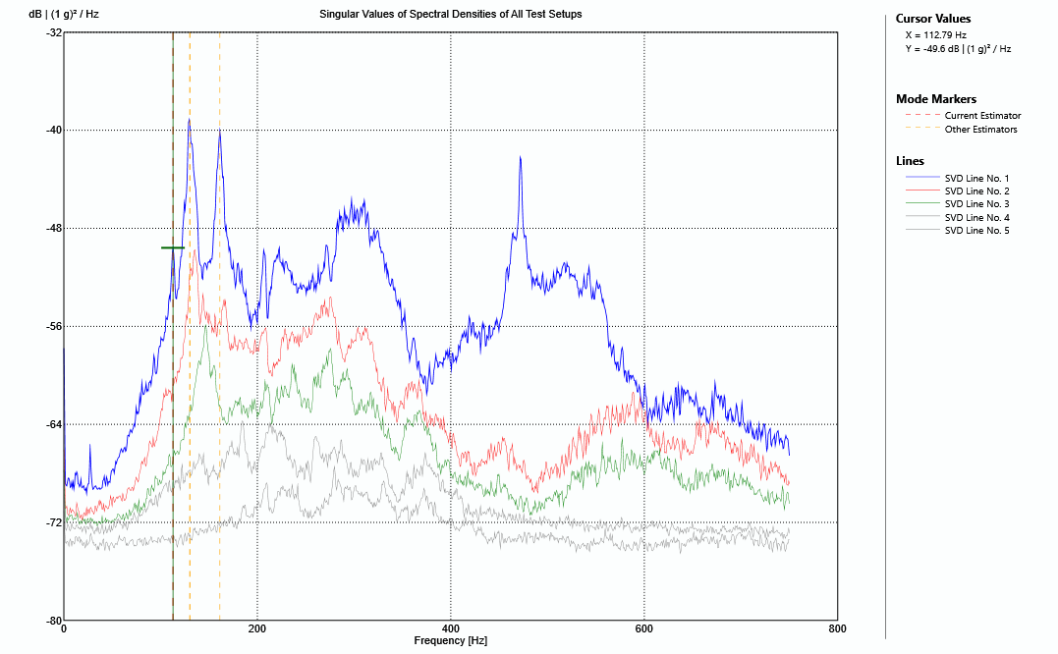

پس از انجام دادهبرداری و ذخیرهسازی اطلاعات دادههای به دست آمده مورد پردازش قرار میگیرند. در این پردازش اطلاعات خام که در هر آزمایش از چند میلیون داده تشکیل شدهاند، با الگوریتمهای تجزیه سازی خلاصه شده و به پارامترهای رفتاری سازه تبدیل میشوند. در مرحله بعد، آسیبهای سازهای اصلاح شده و مجدد روی آن آزمایش انجام میپذیرد. (شکل ۴) چگالی طیف توانی مربوط به ستون مربوطه را نشان میدهد.

|

|

| (الف) |

|

|

| (ب) |

۴ – نمودار طیف فرکانسی ستون، الف) حالت آسیب دیده، ب) پس از انجام اصلاحات

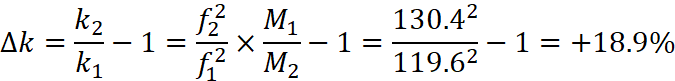

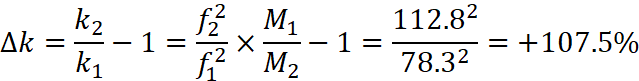

نتایج به دست آمده نشان داد فرکانس طبیعی سازه در حالت آسیب دیده برابر Hz 6/119 بوده است. این پارامتر پس از انجام تعمیرات افزایش یافته و به عدد Hz 4/130 رسیده است. همچنین بر اساس رابطه (۱)، سختی مودال سازه پس از انجام تعمیرات در مقایسه با حالت آسیب دیده ۱۸ درصد افزایش یافته است. این تغییرات نشان میدهد تعمیرات انجام شده روی سختی سازه مؤثر واقع شده است.

| (رابطه ۱) |

∆k= k 2 k 1-1= f 22 f 12 × M 1 M 2-1= ۱۳۰.۴ ۲ ۱۱۹.۶ ۲-۱=+۱۸.۹% |

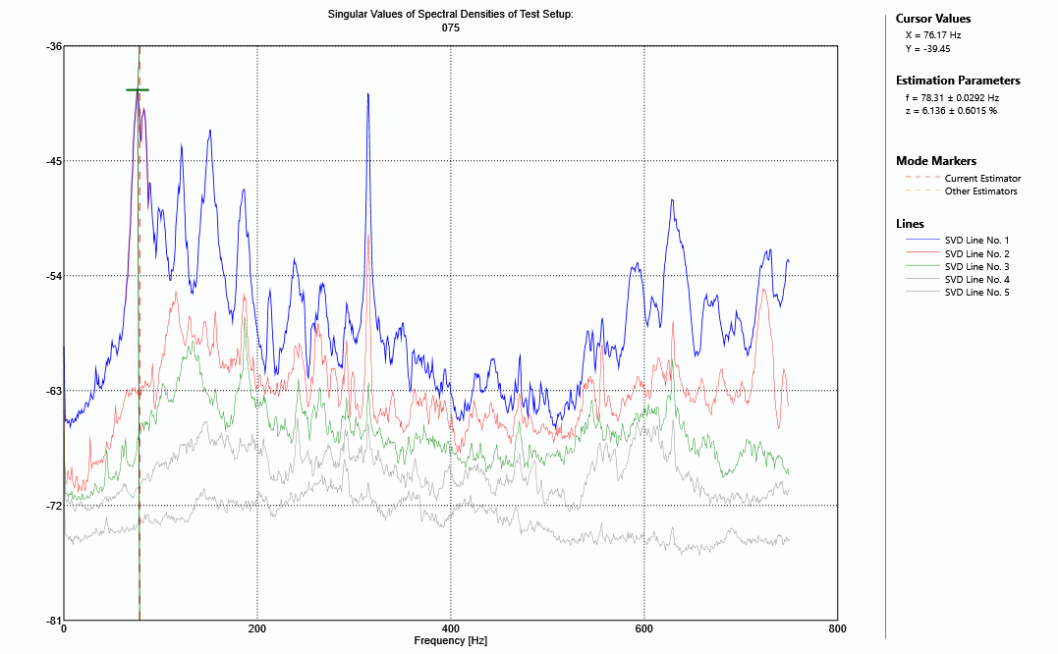

(شکل ۵) مراحل نصب تجهیزات و انجام آزمایش پایش سلامت سازه را روی یکی از دستگاه پلههای بتنی آسیب دیده در زیر خط نورد گرم را نشان میدهد. این سازه به دلیل شرایط محیطی بسیار شدید، دچار آسیب سازهای شده بود. همانند موارد بیان شده هشت سنسور روی قسمتهای مختلف سازه این دستگاه پله نصب شد. از ارتعاشات محیطی به عنوان منبع تحریک سازه استفاده و پاسخ دینامیکی سازه به این نیروی ورودی اندازهگیری و ثبت شد.

۵ – انجام پایش سلامت روی دستگاه پلههای بتنی آسیب دیده زیر خط نورد گرم

نمودار چگالی طیف توانی به دست آمده از دادههای حاصل از آزمایش پایش سلامت سازه بر روی سازه بتنی آسیبدیده دستگاه پله را، قبل و بعد از انجام اصلاحات سازهای و مقاوم سازی را نشان میدهد. بر اساس نتایج به دست آمده، مشخصات دینامیکی این سازه تغییرات قابل توجهی داشته است. این نمودار نشان میدهد فرکانس طبیعی این سازه در اثر تعمیرات انجام شده از Hz 3/78 به Hz 8/112 افزایش یافته است که نشان از بهبود رفتار سازه میدهد.

آآ

|

|

| (الف) |

|

|

| (ب) |

شکل ۶ – نمودار طیف فرکانسی، الف) حالت آسیب دیده، ب) پس از انجام اصلاحات

همچنین بر اساس رابطه (۲)، سختی مودال سازه پس از انجام تعمیرات در مقایسه با حالت آسیب دیده افزایش قابل توجهی داشته و تقریباً دو برابر شده است. علت این موضوع حجم قابل توجه آسیبهای وارده به سازه در طول مدت بهرهبرداری بوده که پس از انجام تعمیر و مقاوم سازه برطرف شده است.

| (رابطه ۲) |

∆k= k 2 k 1-1= f 22 f 12 × M 1 M 2-1= ۱۱۲.۸ ۲ ۷۸.۳ ۲=+۱۰۷.۵%

|

نتیجهگیری

سازههای صنعتی در طول عمر خود در نتیجه شرایط بهرهبرداری دچار آسیبهایی میشوند. تشخیص به موقع این آسیبها و انجام اصلاحات و تعمیرات در مراحل اولیه آسیب منجر به کاهش هزینههای بهرهبرداری و عدم نیاز به توقفات طولانی مدت خواهد شد. پایش سلامت سازهها به عنوان یک ابزار مهندسی کارآیی قابل توجهی در زمینه مطالعه و بررسی آسیبهای احتمالی وارده به سازه دارد. بهترین حالت در پایش سلامت سازهها انجام آزمایشهای اولیه در حالتی است که سازه در سلامت وجود داشته و سپس به صورت دورهای این آزمایشها تکرار شده و نتایج آن با یکدیگر مقایسه شود. در این صورت در مراحل اولیه وقوع آسیب، امکان شناسایی و انجام اقدام اصلاحی در مراحل اولیه وقوع آسیب وجود دارد. تمامی مراحل انجام پایش سلامت سازهها به عنوان مستندسازی دورهای از سازه به صورت دادههای کلیدی و گزارشهای خلاصه کاربردی قابل ارائه، ذخیرهسازی و استفاده است.

تیم متشکل از قسمت طراحی راه و ساختمان واحد مهندسی کارخانه و شرکت مشاور کوشهسازان مانا پس از طی کردن مراحل طراحی، ساخت و استفاده از تجهیزات و نرمافزار مورد نیاز، مفتخر است برای اولین بار در مجتمع فولاد مبارکه اصفهان، با استفاده از این زیرساختهای فراهم شده، از تکنولوژی پایش سلامت سازهها، در جهت افزایش بهرهوری پروژه مقاومسازی سازههای زیرزمینی نورد گرم استفاده کند

گزارش ارائه شده به طور اجمالی نمونه پایش سلامت انجام شده در ناحیه نورد گرم فولاد مبارکه را نشان داد. تداوم استفاده از این ابزارها در بررسی وضعیت سلامت سازهها قبل و بعد از آسیب، میتواند منجر به مدیریت بهینه بودجه و جلوگیری از افزایش هزینه ناشی از تأخیر در شناسایی و اصلاح آسیبها شود. امید است این روال در آینده در نواحی مختلف شرکت فولاد مبارکه اصفهان، به عنوان یکی از صنایع پیشرو کشور، ادامه یافته و ثمرات آن در مدیریت بهینه این مجموعه نمود یابد.

مهدی عسگری سیاهبومی-کارشناس طراحی و مهندسی واحد مهندسی کارخانه

نظر شما