پایگاه تحلیلی خبری ایراسین، کشش عمیق ورقهای فلزی یکی از قدیمیترین و در عین حال حیاتیترین فرایندهای شکلدهی در صنعت مدرن بهشمار میرود، فرایندی که به ظاهر ساده به نظر میرسد، اما در عمل ترکیبی پیچیده از رفتار مکانیکی ماده، هندسه قالب، شرایط اصطکاک و تنظیمات ماشین است؛ کوچکترین انحراف در هر یک از این مؤلفهها میتواند به عیوبی منجر شود که نهتنها کیفیت محصول نهایی را کاهش میدهد، بلکه هزینه تولید، میزان ضایعات و حتی ایمنی قطعه را تحت تأثیر قرار میدهد.

در میان مواد پرکاربرد صنعتی، فولاد DD13 جایگاه ویژهای دارد. این فولاد به دلیل شکلپذیری مناسب، در تولید قطعات عمیقکشیدهشده، بهویژه در صنایع خودروسازی و تجهیزات صنعتی، بهطور گسترده استفاده میشود، با این حال همین ماده نیز در برابر پدیدههایی نظیر گوشهزایی (Earing) و نازکشدگی غیر یکنواخت آسیبپذیر است؛ پدیدههایی که ریشه در ناهمسانگردی ورق (در علم مواد و مهندسی ورقکاری، ناهمسانگردی (Anisotropy) یعنی اینکه ویژگیهای مکانیکی ورق فلزی در جهتهای مختلف متفاوت است، یعنی ورق در طول جهت نورد (Rolling direction)، عرض ورق و حتی ضخامت رفتارهای متفاوتی از خود نشان میدهد) و نحوه کنترل جریان ماده در حین تغییر شکل پلاستیک دارند.

مسئله کلیدی اینجاست که این عیوب، تکعاملی نیستند، تجربه صنعتی نشان داده که تغییر یک پارامتر بهتنهایی، بهطورمعمول مشکل را حل نمیکند و گاه حتی موجب تشدید عیب دیگری میشود؛ برای نمونه افزایش فشار ورقگیر ممکن است گوشهزایی را کاهش دهد، اما در عین حال خطر نازکشدگی شدید در نواحی بحرانی را بالا ببرد، بنابراین آنچه صنعت به آن نیاز دارد، درک همزمان و کمی از اثر متقابل پارامترها است، نه توصیههای کلی و تجربی!

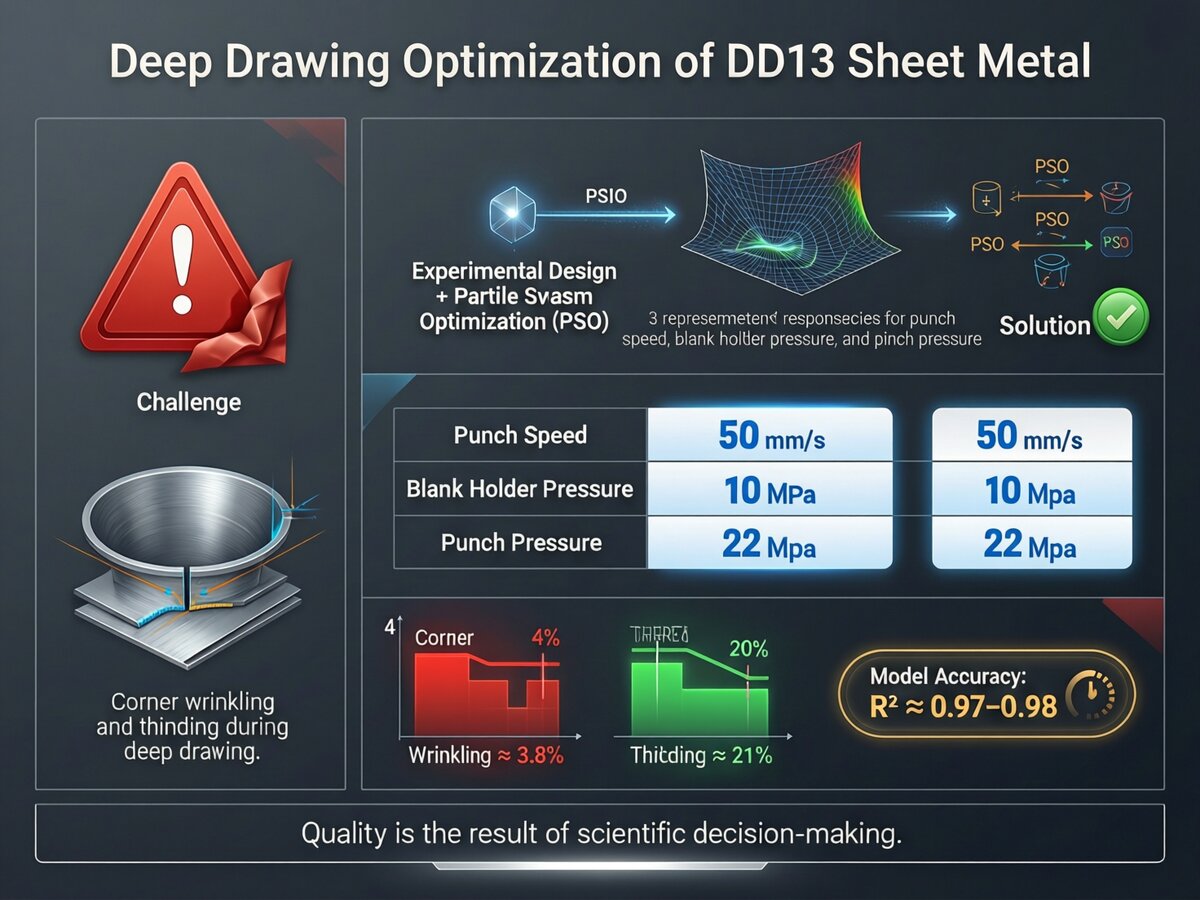

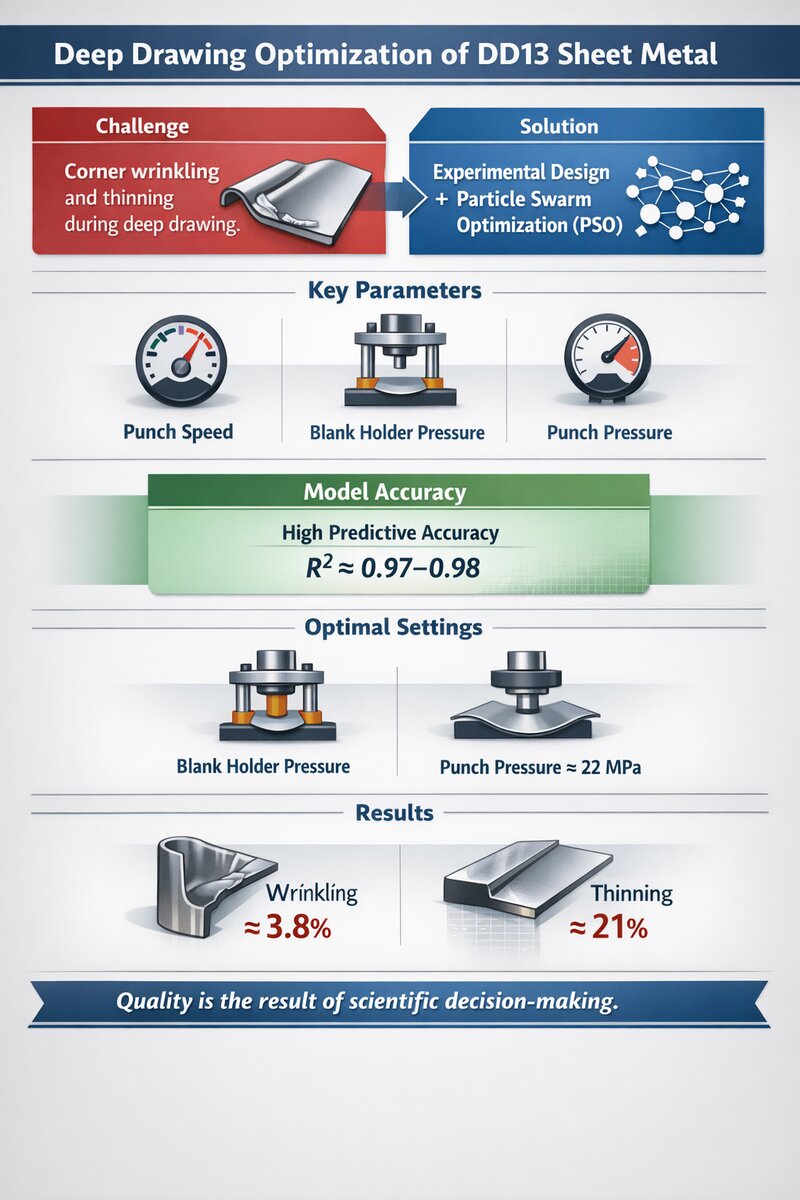

پژوهشی که مبنای این گزارش قرار گرفته، دقیقاً با همین نگاه طراحی شده است، در این مطالعه سه پارامتر کلیدی فرایند کشش عمیق شامل سرعت پایینروی پرس، فشار ورقگیر و فشار سنبه بهعنوان متغیرهای اصلی انتخاب شدند، این انتخاب نه صرفاً بر اساس مبانی تئوریک، بلکه با اتکا به تجربه عملی خطوط تولید صنعتی انجام شده است؛ نکتهای که موجب میشود نتایج تحقیق، بهطورمستقیم قابلیت اجرا در صنعت را داشته باشند.

برای تحلیل اثر این پارامترها، از روش طراحی آزمایش باکس–بنکن استفاده شده است؛ روشی که بهجای آزمونهای پراکنده و پرهزینه، یک ساختار منطقی برای بررسی رفتار سیستم ارائه میدهد؛ مزیت اصلی این روش آن است که با تعداد محدودی آزمایش، میتوان روابط غیرخطی و اندرکنش میان متغیرها را شناسایی کرد، به زبان ساده این روش به ما اجازه میدهد «نقشه پنهان» رفتار فرایند را استخراج کنیم.

نتایج آزمایشها نشان میدهد که گوشهزایی بهشدت تحت تأثیر توزیع تنش و کنترل جریان ماده در ناحیه لبه ورق است، زمانی که فشار ورقگیر در محدوده بهینه قرار میگیرد، ماده با یکنواختی بیشتری وارد قالب میشود و اختلاف تغییر شکل در جهات مختلف کاهش پیدا میکند، در مقابل سرعت بیش از حد پرس یا فشار ناکافی سنبه (منظور این است که نیروی اعمالشده توسط سنبه یا هولدر پایینتر از مقداری باشد که برای کنترل جریان ماده لازم است، در چنین شرایطی، فلز ورق بهدرستی به داخل قالب نمیچسبد یا حرکت نمیکند و مقاومت کافی برای شکلگیری پیدا نمیکند.) میتواند موجب تشدید ناپایداری تغییر شکل و افزایش گوشهزایی شود.

تحلیل آماری دادهها با استفاده از آنالیز واریانس (ANOVA) نشان داد که مدلهای توسعهیافته برای پیشبینی گوشهزایی و نازکشدگی، از دقت بسیار بالایی برخوردارند، ضریب تعیین نزدیک به یک، به این معناست که مدلها نهتنها رفتار گذشته را توضیح میدهند، بلکه ابزار قابل اتکایی برای پیشبینی رفتار آینده فرایند هستند، این نکته برای صنعت اهمیت حیاتی دارد، زیرا امکان کاهش آزمایشهای واقعی، صرفهجویی در زمان و کاهش هزینه را فراهم میکند.

در گام بعد، پژوهش وارد فاز تصمیمسازی هوشمند میشود، بهجای انتخاب دستی پارامترها، از الگوریتم بهینهسازی ازدحام ذرات (PSO) استفاده شده است؛ الگوریتمی که بر پایه یادگیری جمعی و حرکت هدفمند به سمت بهترین پاسخ عمل میکند، این روش، بهویژه در مسائل چندهدفه و غیرخطی، نسبت به روشهای کلاسیک برتری محسوسی دارد.

خروجی بهینهسازی نشان میدهد که بهترین عملکرد فرایند زمانی حاصل میشود که فشار ورقگیر و فشار سنبه در بالاترین محدوده مجاز و سرعت پرس در یک مقدار میانی کنترلشده تنظیم شوند، این ترکیب از یکسو مانع جریان کنترلنشده ماده میشود و از سوی دیگر از اعمال تنشهای بیش از حد جلوگیری میکند، نتیجه نهایی کاهش چشمگیر گوشهزایی و دستیابی به ضخامت دیوارهای یکنواختتر است.

نکته مهم و قابل توجه این است که بهینهترین شرایط برای حداقلسازی گوشهزایی، الزاماً با بهینهترین شرایط برای حداقلسازی نازکشدگی یکسان نیست، این یافته پیام مهمی برای صنعت دارد؛ در فرایندهای واقعی، باید اولویتها بهطور شفاف تعریف شوند؛ اگر کیفیت ظاهری لبهها اهمیت بیشتری دارد، یک مجموعه پارامتر مناسب است و اگر استحکام و یکنواختی ضخامت در اولویت باشد، تنظیمات دیگری باید انتخاب شود.

از نگاه راهبردی، این پژوهش نشان میدهد که حرکت از «تنظیم تجربی ماشین» به سمت کنترل علمی و دادهمحور فرایند، یک مزیت رقابتی واقعی ایجاد میکند. در صنعتی که حاشیه سود کاهش یافته و رقابت جهانی شدیدتر شده، توانایی تولید قطعه با کیفیت بالاتر و ضایعات کمتر، تفاوت میان بقا و حذف از بازار است، در نهایت میتوان گفت این مطالعه فقط یک مقاله دانشگاهی نیست، بلکه یک نقشه راه عملیاتی برای صنعت شکلدهی فلزات محسوب میشود، ترکیب طراحی آزمایش، مدلسازی آماری و بهینهسازی هوشمند، الگویی ارائه میدهد که میتواند بهسادگی به سایر مواد، قالبها و فرایندها تعمیم داده شود. پیام نهایی روشن است؛ آینده صنعت، متعلق به خطوط تولیدی است که تصمیم را بر پایه علم، داده و تحلیل میگیرند، نه صرفاً تجربه و حدس!

نظر شما