پایگاه تحلیلیخبری ایراسین، الکترودهای گرافیتی مواد مصرفی بسیار حیاتی در صنعت فولادسازی محسوب میشوند که از گرافیت ساخته شده و قابلیت تبدیل انرژی الکتریکی به حرارت را دارند. این الکترودها در کورههای قوس الکتریکی (EAF) و کورههای ملاقه برای تولید فولاد استفاده میشوند و در دمای بسیار بالا (حدود ۳۰۰۰ درجه سانتیگراد) عملکرد پایداری دارند. فرایند تولید الکترود گرافیتی یک فرایند پیچیده چند مرحلهای است که شامل کلسیناسیون، مخلوطسازی، اکستروژن، پخت، آغشتهسازی، پخت مجدد، گرافیتسازی و ماشینکاری است.

مادهٔ اولیه اصلی برای تولید الکترودهای گرافیتی، کک سوزنی (Needle Coke) است که از روغنهای سنگین نفتی یا قیر زغالسنگ تولید میشود. این ماده بهدلیل ساختار کریستالی منحصربهفرد خود، متشکل از ذرات سوزنیشکل موازی، دارای ضریب انبساط حرارتی ایینی است؛ ویژگیای که موجب کاهش مصرف الکترود در فرایند ذوب فولاد میشود. تکنولوژی تولید کک سوزنی بسیار پیشرفته و محدود به تعداد اندکی از کشورهای جهان است که شامل آمریکا، ژاپن، آلمان و چین میباشند.

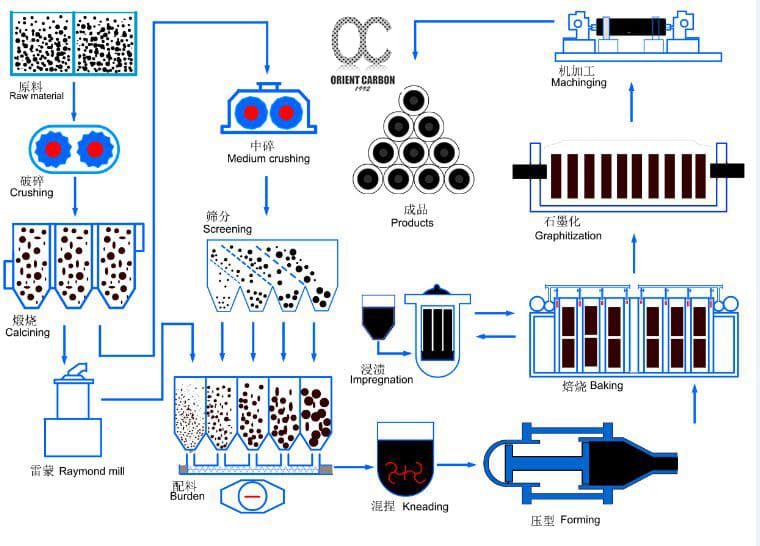

فلوچارت نشان دهنده فرایند تولید گام به گام الکترودهای گرافیتی از مواد اولیه تا محصولات نهایی، شامل مراحل خردایش، کلسیناسیون، اختلاط، پخت، گرافیته کردن و ماشینکاری

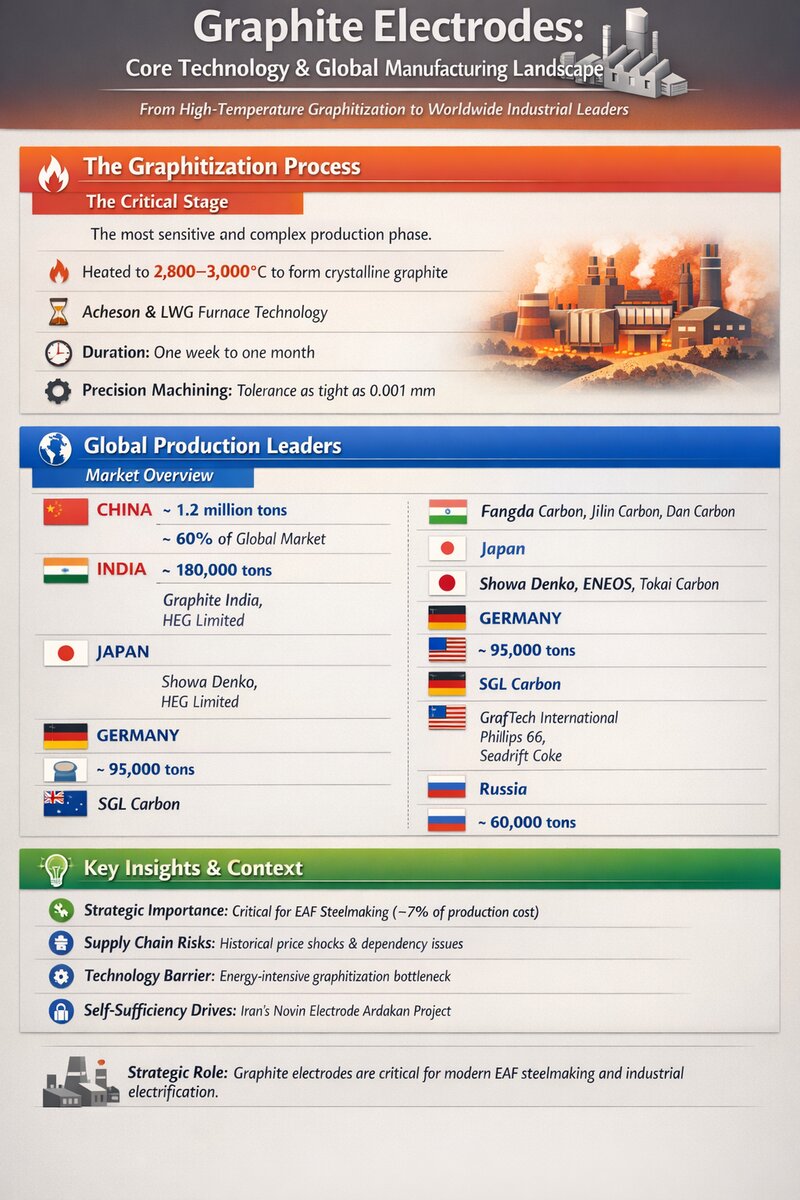

فرایند گرافیتسازی حساسترین و پیچیدهترین مرحله تولید است که در آن الکترودهای پختهشده در دمای ۲۸۰۰ تا ۳۰۰۰ درجه سانتیگراد حرارت داده میشوند تا ساختار کربنِ آمورف به ساختار کریستالی گرافیت تبدیل میشود. این فرایند که از فنآوری کوره آچسون یا کوره LWG استفاده میکند، ممکن است از یک هفته تا یک ماه طول بکشد. در مرحله نهایی، الکترودها با دقت بسیار بالا (تا ۱/۱۰۰۰ میلیمتر) ماشینکاری شده و رزوههای داخلی برای اتصال نیپلها ایجاد میشوند.

چین با تولید سالانه بیش از ۱.۲ میلیون تن الکترود گرافیتی، بزرگترین تولیدکننده جهان است و ۶۰ درصد از بازار جهانی را در اختیار دارد. شرکتهای چینی همچون Fangda Carbon، Jilin Carbon و Dan Carbon از فناوری پیشرفته و ظرفیت تولید گستردهای برخوردارند. هند با ظرفیت تولید ۱۸۰ هزار تن در سال، دومین تولیدکننده بزرگ است که شرکتهایی همچون Graphite India و HEG Limited در آن فعالیت میکنند. ژاپن با شرکتهای معتبری چون Showa Denko، ENEOS، Tokai Carbon و Nippon Carbon، یکی از پیشگامان فناوری الکترود گرافیتی با کیفیت بالا محسوب میشود.

آلمان با شرکت SGL Carbon که در Wiesbaden مستقر است، تولیدکننده الکترودهای با خواص الکتریکی و مکانیکی برتر با ظرفیت ۹۵ هزار تن است. ایالات متحده با شرکتهای GrafTech International (Cleveland، Ohio) و تولیدکنندگان کک سوزنی همچون Phillips 66 و Seadrift Coke، از فناوری پیشرفته برخوردار است. کره جنوبی با ظرفیت ۷۰ هزار تن و سرمایهگذاری ۷ میلیارد دلاری در بخش مواد باتری، تولیدکننده الکترودهای UHP برای بخش اتومبیل است. سایر کشورهای دارای این فناوری عبارتند از: روسیه (۶۰ هزار تن)، اوکراین (۵۰ هزار تن) و انگلستان که تولیدکننده بزرگ کک سوزنی است.

مقایسه ظرفیت تولید کشورهای اصلی تولیدکننده الکترود گرافیتی، که نشاندهنده جایگاه غالب چین با ۱۲۰۰ هزار تن در سال و پس از آن هند و ژاپن است

بازار جهانی الکترود گرافیتی در سال ۲۰۲۴ به ۱۴.۷ میلیارد دلار رسید و پیشبینی میشود تا سال ۲۰۳۰ به ۲۰.۱۳ میلیارد دلار برسد. منطقه آسیا-اقیانوسیه با ۵۹.۶۶ درصد سهم بازار، غالب است و نرخ رشد سالانه ۴.۶۶ درصد دارد. اروپا با ۱۸.۵ درصد و آمریکای شمالی با ۱۵.۲ درصد سهم بازار، در رتبههای بعدی قرار دارند.

وضعیت تولید الکترود گرافیتی در ایران

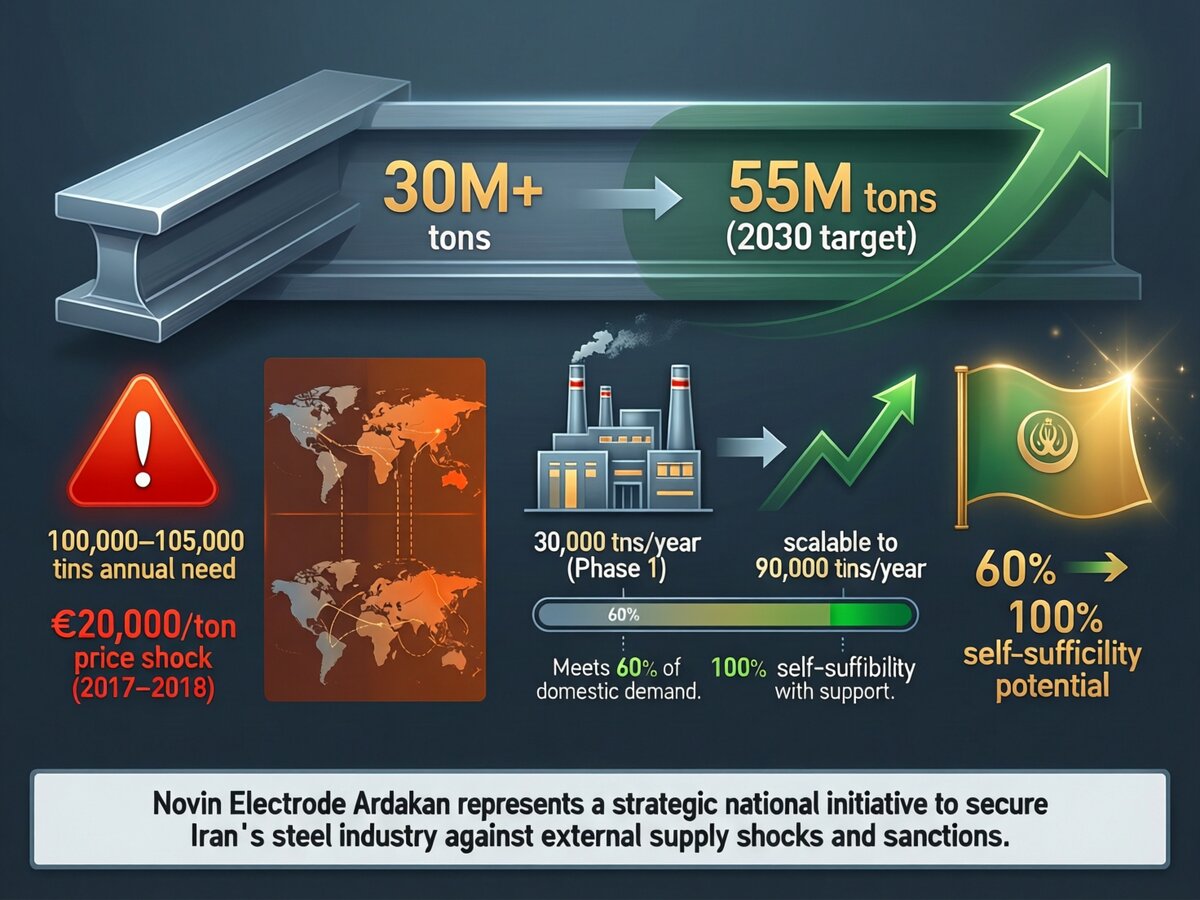

ایران با تولید بیش از ۳۰ میلیون تن فولاد در سال، جزو ده تولیدکننده برتر جهان است و برنامه دارد ظرفیت خود را تا سال ۲۰۳۰ به ۵۵ میلیون تن برساند. با این حال، نیاز سالانه کشور به الکترود گرافیتی بین ۱۰۰ تا ۱۰۵ هزار تن برآورد میشود که در سالهای گذشته عمدتاً از طریق واردات تأمین شده است. حدود ۷٪ قیمت تمامشده فولاد مربوط به الکترود گرافیتی است. در سالهای ۲۰۱۷–۲۰۱۸ قیمت الکترود گرافیتی در ایران به دلیل تحریمهای استکبار جهانی به بیش از ۲۰ هزار یورو در هر تن نیز رسید.

شرکت نوین الکترود اردکان، مهمترین طرح ملی برای کاهش وابستگی به واردات است، این پروژه که از سال ۱۳۷۸ آغاز شد، با ظرفیت اولیه ۳۰ هزار تن قابل افزایش به ۹۰ هزار تن در سال طراحی شده است. این شرکت قادر است ۶۰ درصد نیاز کشور به الکترود گرافیتی را تأمین کند و در صورت حمایت، ۱۰۰ درصد نیاز داخل را نیز پوشش میدهد. وجه تمایز دانش فنی در شرکت نوین الکترود اردکان بومی سازی ساخت کارخانه و تولید الکترود و محصولات گرافیتی بوده که امکان توسعه دانش و محصولات جدید و ارتقا کیفیت را به سهولت فراهم میکند.

مجتمع فولاد پاسارگاد در استان فارس با دارا بودن واحد گرافیتاسیون، الکترود نیمه آماده وارد میکند و پس از گرافیته کردن جهت ماشین کاری به مجتمع ذوب و فولاد پاسارگاد انتقال داده میشود.

شرکت الکترود گرافیت ایرانی (IEG) وابسته به هلدینگ گرافیت صنعتی خراسان (KIGCO) از سال ۲۰۱۴ به عنوان مجموعه تحقیق و توسعه در زمینه تولید الکترود گرافیتی در مشهد فعالیت میکند. هدف این شرکت راهاندازی کارخانه با ظرفیت تولید سالانه ۱۰۰ هزار تن است، اما تاکنون به مرحله تولید تجاری نرسیده است.

منابع تأمین واردات و منابع تولید کک سوزنی

ایران الکترودهای گرافیتی مورد نیاز خود را بیشتر از چین، امارات متحده عربی، آلمان و ترکیه وارد میکرد، در سال ۱۴۰۰ هجری شمسی (۲۰۲۱-۲۰۲۲)، نزدیک به ۱۰۵ هزار تن الکترود کوره از این کشورها وارد شد. براساس برآوردهای انجام شده، قیمت الکترودهای وارداتی حدود سه برابر قیمت تمامشده تولید داخلی (با در نظر گرفتن هزینه انرژی و مواد اولیه) بود.

تولیدکنندگان کک سوزنی در جهان محدود به تعداد کمی شرکت هستند:

- Phillips 66 (انگلستان و آمریکا) بزرگترین تولیدکننده با بیشترین ظرفیت جهانی

- Seadrift Coke L.P. (آمریکا)

- ENEOS Holdings (ژاپن)، Mitsubishi Chemical (ژاپن)

- Sumitomo Chemical (ژاپن)

- Indian Oil Corporation (هند)

- Baosteel Group (چین)

این شرکتها در مجموع حدود ۱۰ تولیدکننده یکپارچه را شامل میشوند که بخش عمده ظرفیت جهانی را در اختیار دارند و بازار کک سوزنی را به یک بازار با تمرکز بالا تبدیل کردهاند.

چین در سال ۲۰۲۳ بیش از ۹۰۰ میلیون تن فولاد خام تولید کرد و بزرگترین ظرفیت تولید آند باتری جهان را در اختیار دارد. محدودیت صادرات گرافیت با خلوص بالا توسط پکن در اواخر سال ۲۰۲۳، موجب کاهش ۹۱ درصدی محمولههای صادراتی شد که زنجیره تأمین جهانی را تحت تأثیر قرار داد. عربستان سعودی در سال ۲۰۲۴ مجوز احداث یک مجتمع کک سوزنی با ظرفیت ۷۵ هزار تن به Chevron Lummus Global اعطا کرد که اولین ورود بزرگ خاورمیانه به این صنعت تخصصی است.

نوین الکترود اردکان در زمان تحویل به فولادمبارکه در سال ۱۳۹۶ و در زمان بهرهبرداری در سال ۱۴۰۴

چشمانداز و فرصتهای توسعه

برای ارتقای جایگاه ایران در تکنولوژی الکترود گرافیتی، اقدامات زیر ضروری است؛

- بهرهبرداری کامل و جامع از پروژه الکترود گرافیتی اردکان با هدف تولید ۴۵ هزار تن که میتواند بخش عمده نیاز کشور را برطرف کند.

- توسعه یا واردات فناوری تولید کک سوزنی از طریق انتقال دانش یا مشارکت با کشورهای دارای این فناوری.

- سرمایهگذاری در تحقیق و توسعه برای کاهش وابستگی به فناوری خارجی.

با توجه به اینکه صنعت فولاد ایران هدف تولید ۵۵ میلیون تن فولاد تا سال ۲۰۳۰ را دنبال میکند، نیاز به الکترود گرافیتی روز به روز افزایش خواهد یافت، بدون سرمایهگذاری جدی در این بخش، وابستگی به واردات تشدید شده و صنعت فولاد در برابر تحریمها و نوسانات بازار جهانی آسیبپذیر خواهد شد.

نظر شما