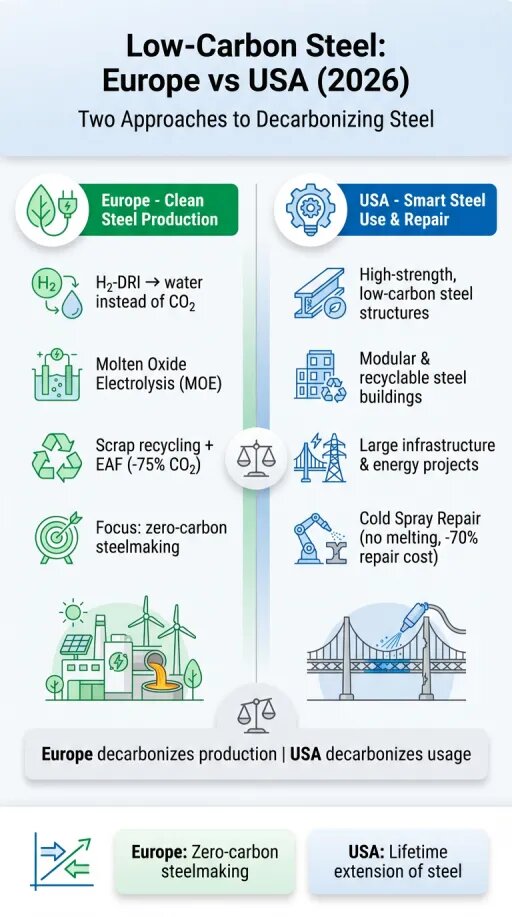

پایگاه تحلیلی خبری ایراسین، در سالهای اخیر، تحولات شگرفی در مسیر تولید و استفاده از فولاد کمکربن در جهان رخ داده است. اروپا با تمرکز بر احیای مستقیم آهن با هیدروژن (H₂-DRI)، الکترولیز اکسید مذاب (MOE) و بازیافت قراضه، توانسته است پایههای صنعتی فولاد پاک را بنا نهد؛ در حالی که آمریکا با رویکردی متفاوت، بر بهرهگیری از فناوریهای ساخت و تعمیرات در محل، تمرکز کرده است. این دو جریان فناورانه نشاندهنده دو رویکرد مکملاند؛ اروپا در پی حذف کامل کربن از زنجیره تولید، و آمریکا در پی خلق زیرساختهای هوشمند، قابل تعمیر و بلندمدت با ردپای زیستمحیطی حداقلی است.

در اروپا، فناوریهای فولاد کمکربن به سه ستون اصلی تقسیم میشوند. نخست، احیای مستقیم آهن با هیدروژن سبز (H₂-DRI) که در پروژههایی نظیر Hydnum Steel اسپانیا و Stegra سوئد در مرکز توجه قرار دارد. در این روش، هیدروژن بهعنوان عامل احیا به کار میرود و به جای دیاکسید کربن، تنها بخار آب تولید میشود. دوم، فناوری الکترولیز اکسید مذاب (MOE) که انرژی الکتریکی را مستقیماً برای جداسازی اکسیژن از سنگآهن مذاب به کار میگیرد و از منظر انرژی کاراتر است، هرچند هنوز در مرحله آزمایش صنعتی قرار دارد. سوم، روش سنتی اما همچنان حیاتیِ بازیافت قراضه که با کاهش حدود ۷۵ درصدی انتشار CO₂ نسبت به تولید اولیه، سهم بزرگی در تولید فولاد پاک دارد، در نتیجه اروپا به سوی ترکیب بهینهای از این سه روش حرکت کرده است، جایی که بازیافت و کوره قوس الکتریکی (EAF) با عامل احیای هیدروژن ترکیب میشوند تا شکاف ده میلیونتُنی فولاد پاک را در افق ۲۰۳۰ پر کنند.

با ورود به سال ۲۰۲۶، تمرکز بازار اروپایی از مرحله برنامهریزی به اجرا تغییر یافته است. پروژههایی مانند Hydnum Steel از طرح مفهومی به مرحله ساخت و بهرهبرداری نزدیک شدهاند و گواهینامههای فولاد کمکربن به سرعت در حال تبدیل شدن به معیارهای استاندارد بازارند. کاهش تدریجی هزینههای هیدروژن سبز در اسپانیا و پرتغال نیز زمینه رقابت منطقهای جدیدی را فراهم کرده است، در چنین بستری مسیر اروپا روشن است، اما سوی دیگر آبهای آتلانتیک، ایالات متحده رویکردی مبتنی بر نوآوری در سازهها و تعمیرات میدانی را در پیش گرفته است؛ رویکردی که در قالب شش پروژه فولادی شاخص سال ۲۰۲۶ تجلی یافته است.

نخستین نمونه، پروژه پل رودخانه میسیسیپی (MRCC) است که از فولاد با درجه استحکام بالا و محتوای کربن پایین ساخته شده است. در این پل، بیش از نیمی از فولاد از کورههای قوس الکتریکی با درصد بالای مواد بازیافتی تأمین میشود. هدف مهندسی، کاهش وزن سازه تا ۲۰ درصد نسبت به مدلهای سنتی است؛ اقدامی که هم در مصرف مواد و هم در انتشار کربن صرفهجویی ایجاد میکند. دومین پروژه، مرکز دادههای کوانتومی آریزونا (AQDC) است؛ جایی که فولاد بهکاررفته دارای گواهینامه کربن پایین بوده و از طریق قرارداد مستقیم با تولیدکننده H₂-DRI در تگزاس خریداری شده است تا ردپای کربن مرکز داده از تولید تا بهرهبرداری، به حداقل برسد. این رویکرد نشان از همگرایی بین صنایعی چون فولاد و فناوری اطلاعات دارد، که پایداری را به بخشی از استراتژی زیرساختی تبدیل کردهاند.

در شیکاگو، پروژه سوم یعنی برج اداری پایدار (CST) از فولاد پیشساخته با قابلیت مونتاژ و جداسازی دوباره استفاده میکند، تا نمونهای از اقتصاد چرخشی در معماری بلندمرتبه باشد. این سازه میتواند در پایان عمر خود بدون تخریب کامل، مجدداً مونتاژ یا بازطراحی شود. چهارمین پروژه، توسعه پایانه گاز طبیعی مایع در خلیج تگزاس است، جایی که محیط زیستحساس منطقه بهرهگیری از فولاد آلیاژی مقاوم در برابر خوردگی و دمای پایین را تعیین کرده است. این فولادها از کورههای قوس الکتریکی تأمین و برای کاربردهای کرایوژنیک طراحی شدهاند تا فرایند نگهداری LNG با حداقل خطر شکستن یا نبرد دمایی انجام شود.

پنجمین پروژه، مجموعه مسکونی چندواحدی نیویورک (NYC Multi-Family Housing) است که از سیستمهای قاببندی فولادی پیشمهندسیشده بهره میبرد. این فناوری نه تنها سرعت ساخت را افزایش میدهد، بلکه میزان ضایعات ساختمانی را تا ۴۰ درصد کاهش داده است. آخرین پروژه، سازههای نگهدارنده در نیروگاه خورشیدی گیگاواتی کالیفرنیاست، که بزرگترین مصرفکننده بهشمار میوانیزه با دوام بالا برای براکتهای پنلهای خورشیدی بهشمار میرود. طول عمر مفید سازههای فولادی در این نیروگاه به بیش از چهل سال افزایش یافته و با توجه به سطح بالای تابش خورشید، مقاومت در برابر خوردگی و انبساط حرارتی اهمیت ویژهای دارد.

اما جنبهای که تمام این پروژهها را به هم پیوند میدهد، فناوری تعمیرات میدانی اسپری سرد (Cold Spray Repair) است. در پروژههای عظیمی چون پل میسیسیپی و Arctic Rail Span، قابلیت ترمیم در محل بدون نیاز به توقف عملیات، مزیتی حیاتی بهشمار میشود. در این روش، ذرات فلزی (مانند فولاد یا آلیاژهای نیکل) با سرعتی فراتر از ۱۰۰۰ متر بر ثانیه به سطح آسیبدیده برخورد میکنند و یک پیوند متالورژیکی بدون ذوب شدن ایجاد میکنند، در نتیجه ساختار میکروسکوپی فولاد دچار تغییرات حرارتی یا تبلور مجدد نمیشود و ویژگیهای مکانیکی آن محفوظ میماند. این فناوری نه تنها هزینه تعمیرات را تا ۷۰ درصد کاهش میدهد، بلکه دوام پوشش و استحکام سازه را در شرایط بحرانی تضمین میکند.

توسعه Cold Spray Repair نشان میدهد که آمریکا از مسیر تولید فولاد سبز، بیشتر به مسیر بهینهسازی عمر مفید سازهها و کاهش نیاز به مواد خام جدید گام برده است، در واقع تمرکز از «ساخت فولاد پاک» به «نگهداری فولاد پاک» تغییر یافته است. پیوند میان تعمیرات اسپری سرد و روند جهانی افزایش قیمت فلزاتی چون مس و نیکل نیز قابل توجه است، زیرا این فناوری از نانوذرات این فلزات برای ترمیم بهره میگیرد، در حالی که اروپا به دنبال صفر کردن کربن در تولید است، آمریکا مسیر استفاده بلندمدت از همان فولاد را هموار میکند.

از منظر اقتصادی، این رویکرد دو پیامد مستقیم دارد، نخست کاهش تقاضا برای فولاد اولیه در پروژههای شهری و زیرساختی؛ و دوم، رشد بازار فناوریهای تعمیر و نگهداری صنعتی، که تا پیش از این به حوزههای نظامی محدود بود. در سطح زیستمحیطی، عمر طولانی سازههای فولادی و کاهش چرخه تخریب و بازسازی بهطور غیر مستقیم موجب کاهش انتشار کربن کل چرخه حیات میشود. در نتیجه، فولاد نه تنها مادهای ساختمانی، بلکه عامل پایداری شهری است.

در افق آینده، ترکیب فناوریهای اروپایی و آمریکایی میتواند چشمانداز تازهای برای صنعت جهانی فولاد رقم بزند؛ اروپا منبع تولید فولاد کمکربن از طریق الکترولیز و هیدروژن؛ و آمریکا پیشگام در کاربرد، نگهداری و ترمیم هوشمند آن. با یکپارچگی این دو مسیر، جهان به سوی اقتصاد فولاد بدون ضایعات و بدون توقف حرکت خواهد کرد. در پایان دهه، چنین همافزایی میتواند به پیدایش سازههایی منجر شود که نه تنها کربن تولید نمیکنند، بلکه در طول عمر خویش بهصورت فعال بخشی از چرخه بازیافت مواد محسوب میشوند.

نظر شما