به گزارش پایگاه خبری تحلیلی ایراسین، گروه فولاد مبارکه (MSG)، به عنوان یکی از بازیگران کلیدی در صنعت فولاد منطقه، نقشه راه استراتژیک خود را برای افق ۱۴۱۴ و فراتر، بر پایهی چهار محور کلیدی تحول فناورانه و علمی متمرکز کرده است، این استراتژی نشاندهندهی یک تغییر پارادایم از تمرکز صرف بر تولید انبوه به سوی تولید محصولات با ارزش افزوده بالا، کاهش مخاطرات عملیاتی از طریق خودکفایی زیرساختی، و دستیابی به جایگاه مرجعیت فناوری در تولید فولادهای نسل آینده است، این گزارش با اتکا به تحلیل روندهای جهانی و دادههای فنی بینالمللی، به بررسی عمیق ابعاد علمی و پیامدهای استراتژیک این محورها میپردازد تا دیدگاهی جامع برای مدیران و تصمیمگیرندگان ارائه دهد.

تمرکز استراتژیک فولاد مبارکه بر سرمایهگذاری مجدد در صنعت فولاد، به ویژه در حوزهی تولید ورق سرد و محصولات ویژه (Specialty Products)، نشاندهندهی درک عمیق از تغییرات ساختاری بازار جهانی است، این رویکرد مبارکه را به سمت حوزههایی با حاشیه سود بالاتر و موانع ورود فنی جدیتر سوق میدهد، که در بلندمدت از رقابت مستقیم با فولادهای کالایی عمومی و ارزان قیمت جلوگیری میکند. در این میان، توسعه فولادهای پیشرفته با استحکام بالا (AHSS)، به ویژه فولادهای دو فاز (DP - Dual Phase) که برای صنعت خودروهای نسل جدید ضروری هستند، در کانون توجه قرار دارد، فولادهای DP به دلیل خواص مکانیکی برتر و نسبت استحکام به شکلپذیری عالی، بیشترین سهم را در بازار جهانی AHSS دارند و ۴۰ تا ۴۵ درصد از این بازار را به خود اختصاص میدهند.

صنعت خودروسازی، که بیش از ۶۰ درصد از مصرف AHSS را به خود اختصاص داده است، به شدت به این محصولات نیاز دارد تا وزن ساختار بدنه خودرو را ۲۵ تا ۳۰ درصد کاهش دهد، که این امر بهطورمستقیم به افزایش بهرهوری سوخت و توسعه خودروهای الکتریکی (EV) کمک میکند .۱ تحلیلهای جهانی نشان میدهند که بازار AHSS با نرخ رشد مرکب سالانه (CAGR) چشمگیری بین ۷.۵ تا ۱۰.۰۱ درصد رشد خواهد کرد و ارزش آن تا سال ۲۰۳۵ به ۱۸۴.۸ میلیارد دلار خواهد رسید، که نشاندهنده توجیه اقتصادی قوی برای سرمایهگذاری در خطوط تولید ورق آلیاژی است.

ضرورت تکنولوژی پیشرفته در تولید محصولات ویژه

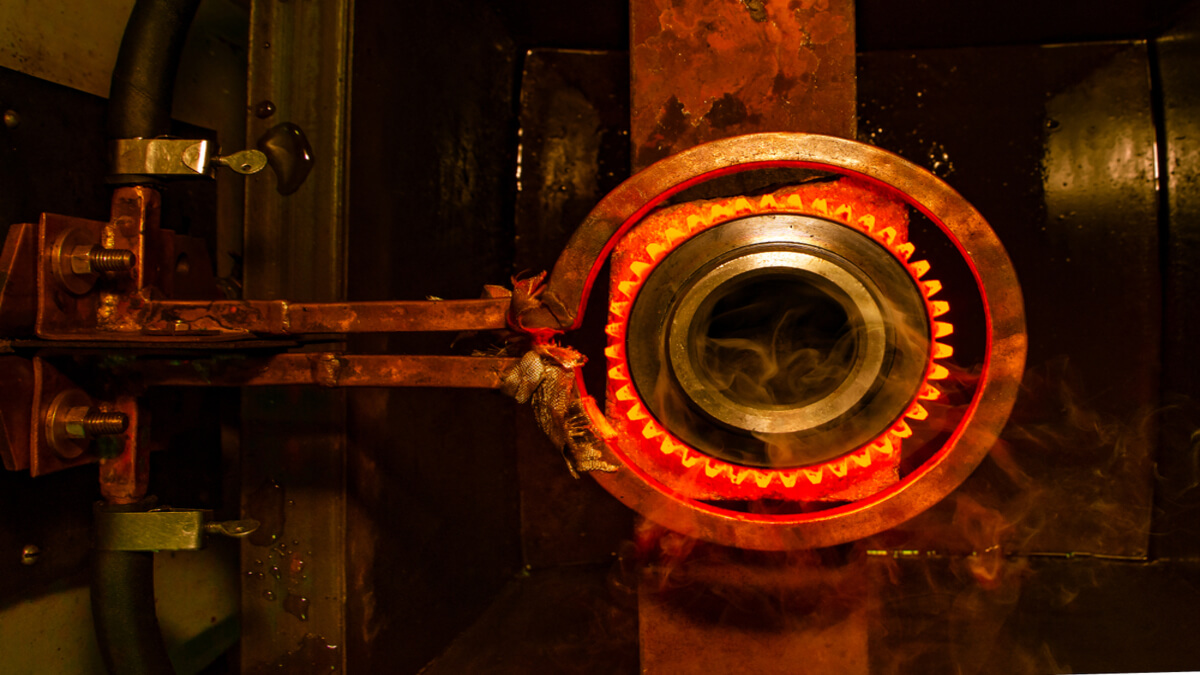

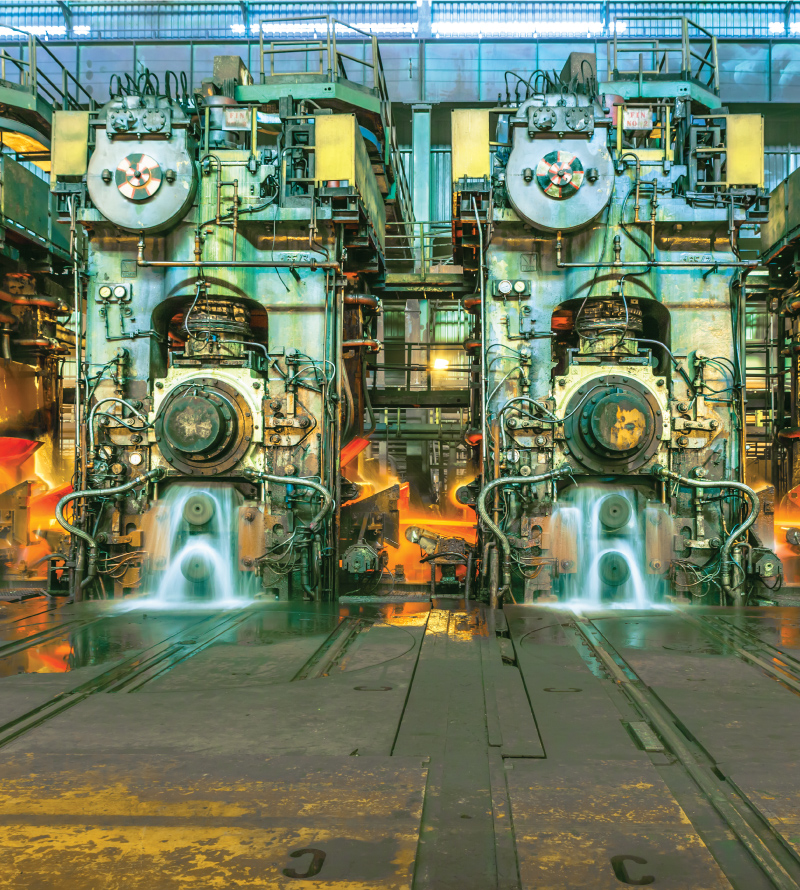

برای واقعیت بخشیدن به تولید فولادهای آلیاژی پیشرفته مهمچون ورقهای الکتریکی (مورد نیاز در زیرساخت انرژی) و فولادهای DP، پروژههای کلان تولیدی همچون احداث خط نورد گرم ۲ و خط اسیدشویی و نورد پیوسته سرد (PLTCM) حیاتی هستند [Query data]. تکنولوژی PLTCM، فرایندهای اسیدشویی و نورد سرد را یکپارچه میسازد و عملیاتی کارآمد و پایدار با ظرفیت تولید بسیار بالا (۱.۲ تا ۲ میلیون تن در سال) را فراهم میکند. این یکپارچگی فرایندی، نه تنها بازدهی را به حداکثر میرساند، بلکه امکان استفاده از سیستمهای کنترل هوشمند پیشرفته نظیر «Flatness Expert» و «Roll Eccentricity Expert» را فراهم میآورد، این سیستمها برای تولید فولادهای Specialty که نیازمند کنترل فوقالعاده دقیق ضخامت و صافی سطح هستند، حیاتی میباشند، کیفیت ورقهای الکتریکی و ورقهای DP بدون این سطح از دقت فرایندی که PLTCM ارائه میدهد، قابل دستیابی نیست و به همین دلیل، این پروژه بهصرف افزایش ظرفیت نیست، بلکه یک ارتقا کیفیتی (Enabler) برای ورود به بازارهای انحصاری است، تکمیل این زنجیره ارزش، یکپارچگی عمودی MSG را تقویت میکند و به شرکت اجازه میدهد کنترل کاملی بر کیفیت از مرحله شمش تا محصول نهایی داشته باشد، که در برابر نوسانات بازار و ریسکهای زنجیره تأمین، یک مزیت رقابتی مهم محسوب میشود.

جهتگیری استراتژیک به سمت توسعه ساحلی برای بهرهبرداری از ظرفیتهای دریایی در تولید محصولات جدید، فراتر از مزایای لجستیکی ساده است [Query data]. توسعه در مناطق ساحلی، علاوه بر تسهیل واردات مواد اولیه کلیدی و صادرات محصولات نهایی، فرصتهای زیستمحیطی و هممحصولی جدیدی ایجاد میکند. شرکتهای بزرگ فولاد در جهان، همچون JFE Steel در ژاپن، از سرباره (Slag) که محصول جانبی فولادسازی است، برای تولید «Marine Blocks» استفاده میکنند که به بازیابی و محافظت از اکوسیستمهای دریایی کمک میکند، این رویکرد، هم استراتژی ESG (محیط زیستی، اجتماعی، حاکمیتی) فولاد مبارکه را تقویت میکند و هم پتانسیل کسبوکارهای جدید مرتبط با مدیریت پسماند و توسعه ساحلی را فعال میسازد.

استراتژی تولید فولاد سبز و مدیریت ریسک جهانی کربن

صنعت فولاد جهان مسئول حدود ۷ تا ۱۱ درصد از انتشار جهانی گازهای گلخانهای است و روشهای سنتی کوره بلند (BF-BOF) به ازای هر تن فولاد خام، حدود ۲.۳ تن دیاکسید کربن تولید میکنند، این ارقام فشار جهانی را برای کربنزدایی و حرکت به سوی فولاد «نزدیک به صفر» (کمتر از ۰.۴ تن CO₂ بر تن فولاد) توضیح میدهند، محور کلیدی «تعالی عملیات و تولید سبز» MSG با هدف تولید فولادی دوستدار محیط زیست و رقابتی، بهطورمستقیم به این چالش پاسخ میدهد، مطالعات MSG در زمینه توربینهای بادی و هیدروژن، نشان میدهد که این شرکت، مسیر کاهش مستقیم سنگ آهن با هیدروژن سبز (H2-DRI) را به عنوان استراتژی بلندمدت کربنزدایی مد نظر دارد، برای همسویی با سناریوی ۱.۵ درجه سانتیگراد آژانس بینالمللی انرژی (IEA)، تخمین زده میشود که ۳۵ درصد از فولادسازی مبتنی بر سنگ آهن باید تا سال ۲۰۵۰ از طریق فرایندهای مبتنی بر هیدروژن انجام شود.

چالشهای هزینه و فناوری هیدروژن سبز

گذار به H2-DRI با چالشهای اقتصادی عظیمی روبرو است، در حال حاضر هزینه کاهش آلایندگی (Abatement Cost) با استفاده از H2-DRI میتواند در برخی مناطق به بیش از ۵۰۰ دلار بر تن CO₂ برسد، در حالی که استفاده از فناوریهای موجود با جذب کربن (CCUS) حدود ۷۰ دلار بر تن CO₂ هزینه دارد، این اختلاف فاحش، نشان میدهد که اقتصاد فولاد سبز به شدت به هزینه تأمین انرژی تجدیدپذیر و یارانههای دولتی وابسته است، پروژههای پیشگام جهانی، همچون پروژههایی در سوئد و آلمان، برای رسیدن به نقطه رقابتپذیری، نیازمند حمایتهای مالی کلان (همچون ۱ میلیارد یورو کمک دولتی برای پروژه Salzgitter) هستند. این امر تصدیق میکند که رقابتپذیری MSG در این حوزه نیازمند یا مکانیسمهای حمایتی قوی داخلی یا دسترسی فوقالعاده ارزان به انرژیهای نو از طریق قراردادهای خرید برق شرکتی (PPA) است.

پاسخ استراتژیک به مکانیزم تنظیم مرزی کربن (CBAM)

سرمایهگذاری در فولاد سبز، یک واکنش استراتژیک به مکانیزمهایی همچون تنظیم مرزی کربن اتحادیه اروپا (CBAM) است، CBAM با وضع تعرفه کربن بر واردات محصولات کربنفشرده (شامل فولاد) به اروپا، قصد دارد از نشت کربن (انتقال تولیدات آلاینده به خارج از اتحادیه) جلوگیری کند، هرچند اثرات کلان CBAM بر اقتصاد جهانی ممکن است کوچک باشد، اما برای صنایع پرانتشار و در معرض تجارت (EITE) در خارج از اتحادیه اروپا، میتواند منجر به کاهش رقابتپذیری در بازارهای صادراتی شود. برای فولاد مبارکه به عنوان یک صادرکننده کلیدی، کاهش نداشتن به شدت کربن محصولات، میتواند منجر به تحمیل هزینههای سنگین کربن و از دست دادن سهم بازار در زنجیرههای تأمین اروپایی گردد. بنابراین، سرمایهگذاری در تولید سبز، در کوتاهمدت یک هزینه سنگین تلقی میشود، اما در بلندمدت یک سرمایهگذاری حیاتی برای حفظ مجوز صادرات (License to Export) و مدیریت ریسک تجاری جهانی است.

استراتژی بلندپروازانه فولاد مبارکه برای تولید فولاد سبز باید با واقعیتهای تأمین انرژی در مقیاس صنعتی همخوانی داشته باشد. در حالی که احداث ۶۰۰ مگاوات نیروگاه خورشیدی یک گام مهم است، مقایسه با نیازهای جهانی نشان میدهد که برای تولید هیدروژن کافی برای یک کارخانه ۲ میلیون تنی H2-DRI، به گیگاواتها برق اختصاصی نیاز است. این تفاوت مقیاس نشان میدهد که برای تحقق کامل اهداف فولاد سبز تا افق ۱۴۱۴، برنامههای تأمین انرژیهای تجدیدپذیر باید حداقل ۵ تا ۱۰ برابر مقیاس فعلی، افزایش یابد. همچنین، با توجه به سرمایهگذاری MSG در میدانهای گازی [Query data] و فراوانی نسبی گاز طبیعی، یک مسیر میانمدت و اقتصادیتر برای کاهش سریع آلایندگیها، میتواند تمرکز بر تولید «هیدروژن آبی» باشد. در این روش، هیدروژن از گاز طبیعی استخراج شده و CO₂ باقیمانده از طریق فناوری CCUS جذب و ذخیرهسازی میشود. این مسیر دارای هزینه کاهش آلایندگی به مراتب پایینتری نسبت به هیدروژن سبز (در شرایط نبود یارانه) است و میتواند به عنوان پلی برای گذار به هیدروژن سبز خالص عمل کند.

تخصیص حدود ۲۰ درصد از سرمایهگذاریهای آتی به حوزه انرژی و آغاز سرمایهگذاری در میدانهای گازی، نشاندهنده اولویت استراتژیک فولاد مبارکه برای تضمین پایداری عملیات است، صنعت فولاد به شدت انرژیبر است و عملیات پیوسته آن نیازمند تأمین پایدار برق و حرارت است. احداث نیروگاه سیکل ترکیبی ۹۱۴ مگاواتی و نیروگاه خورشیدی ۶۰۰ مگاواتی ، راهبردی دوگانه برای دستیابی به خودکفایی و کاهش ریسک است. نیروگاههای سیکل ترکیبی (CCGT) که اغلب به صورت تولید همزمان برق و حرارت (CHP) کار میکنند، برای صنایع با عملیات مستمر همچون فولاد، از نظر اقتصادی بسیار مقرون به صرفهاند، این تولید در محل (Onsite Generation) نه تنها وابستگی به شبکه سراسری را کاهش میدهد، بلکه تابآوری عملیاتی MSG در برابر قطعیهای شبکه را به شدت افزایش میدهد، برق از طریق منابع متناوب همچون نیروگاه خورشیدی ۶۰۰ مگاواتی، برای استفاده در فرایندهای حساس و مصرفکننده برق بالا، به ویژه کورههای قوس الکتریکی (EAF) در آینده، به زیرساختهای ذخیرهسازی انرژی نیاز دارد.

استفاده بهینه از انرژی خورشیدی متناوب و تضمین پایداری شبکه و برقرسانی مستمر، نیازمند سیستمهای ذخیرهسازی بزرگ برق در مقیاس شبکه (GLEES) است، این فناوری ذخیرهسازی، امکان استفاده از برق ارزان تجدیدپذیر را در زمانهای اوج مصرف یا زمانهایی که خورشید در دسترس نیست، فراهم میسازد و به کاهش آلایندگیهای Scope 2 کمک میکند، سرمایهگذاری در توسعه میدانهای گازی نیز به عنوان یک گام بلندمدت برای کنترل بر منابع سوخت اولیه در فرایندهای کاهش مستقیم (DRI) و تأمین گاز نیروگاه CCGT، یک مثال کلاسیک از یکپارچگی عمودی است که ریسکهای زنجیره تأمین را به حداقل میرساند .

در مناطق خشک و کویری، تضمین منابع آب پایدار یک ریسک عملیاتی جدی محسوب میشود. عملیاتی شدن پروژه عظیم انتقال آب از دریا با راهبری فولاد مبارکه، استراتژی حیاتی این شرکت برای حذف وابستگی به منابع محلی همچون زایندهرود و تضمین استمرار تولید است، این پروژه، یک سرمایهگذاری زیرساختی کلان در تابآوری (Resilience) محسوب میشود. تأسیسات نمکزدایی آب دریا (همچون SWRO) هرچند دارای هزینههای سرمایهای اولیه (CapEx) بالایی (۱۰۰۰ تا ۲۵۰۰ دلار به ازای هر متر مکعب ظرفیت روزانه) هستند ، اما هزینههای عملیاتی (Opex) آنها در درازمدت پایین (به طور متوسط ۰.۵۰ تا ۱ دلار بر متر مکعب) و قابل پیشبینی است، سرمایهگذاری در این زیرساخت، ریسک عملیات را از یک ریسک اقلیمی-اجتماعی (رقابت بر سر آب محلی و محدودیتهای فصلی) به یک ریسک بهصرف انرژی (تأمین برق برای نمکزدایی) تبدیل میکند، در واقع سرمایهگذاری ۲۰ درصدی MSG در زیرساختهای انرژی و هزینههای کلان پروژه آب، به عنوان یک هزینه بیمهنامه برای حفظ قابلیت تولید مستمر (Uptime) محصولات حساس همچون DP Steel در نظر گرفته میشود که در نهایت حفظ حاشیه سود بالا و تضمین ثبات عملیاتی را در پی دارد.

| پروژه زیرساختی حیاتی (MSG) | مقیاس MSG (برنامهریزی شده) | منفعت استراتژیک کلیدی | توجیه فنی / اقتصادی (بر اساس استانداردهای جهانی) |

| نیروگاه سیکل ترکیبی | ۹۱۴ مگاوات | تأمین بار پایه مستمر، افزایش تابآوری عملیاتی (CHP) | استفاده از تولید مشترک (CHP) برای صنایع با عملیات پیوسته و مصرف بالای حرارت ۱ |

| نیروگاه خورشیدی | ۶۰۰ مگاوات | پشتیبانی از برق EAF یا تولید هیدروژن در آینده، کاهش انتشار Scope 2 | نیاز به ذخیرهسازی بزرگ (GLEES) برای مدیریت نوسانات منابع تجدیدپذیر ۲ |

| مدیریت منابع آب | پروژه انتقال آب دریا | حذف وابستگی عملیاتی به منابع محلی (زایندهرود) | توجیهپذیری هزینههای عملیاتی پایین نمکزدایی در مقیاس صنعتی (Opex: $0.50–$1/m³) 3 |

مرجعیت فناورانه، بومیسازی دانش و شتابدهنده هوش مصنوعی

یکی از جاهطلبانهترین اهداف استراتژیک فولاد مبارکه، گذار از یک تولیدکننده فولاد به یک تولیدکننده فناوری و مرجع فناورانه در صنعت فولاد منطقه است، با هدف نهایی دستیابی به توانایی توسعه دانش فنی، طراحی و اعطای لایسنس (License) تولید فولاد [Query data]. این هدف، اوج بلوغ تکنولوژیک را نشان میدهد که امنیت استراتژیک را در یک صنعت سرمایهبر تضمین میکند. دستیابی به مالکیت فکری (IP) بومی و پتنتها، MSG را در برابر محدودیتهای انتقال فناوری بینالمللی مصون میسازد و یک منبع درآمد غیرعملیاتی جدید ایجاد میکند. برای تحقق این هدف، همکاری نزدیک با دانشگاهها و مراکز علمی (به ویژه در استان اصفهان) در دستور کار قرار دارد [Query data]. مدل همکاری دانشگاه-صنعت (UIC)، که در سطح جهانی به عنوان یک عامل کلیدی در انتقال فناوری شناخته میشود ، نه تنها منجر به تولید پتنتهای بومی میشود، بلکه مطالعات نشان داده است که صدور موفقیتآمیز لایسنسهای فناوری میتواند بهرهوری و خروجی پژوهشی محققان را تا ۲۶ درصد افزایش دهد. بنابراین، سرمایهگذاری در دانش و طراحی، صرفاً یک اقدام پژوهشی نیست، بلکه یک استراتژی رقابتی برای کسب برتری فکری و تعیین استانداردهای منطقهای است.

بیشترین پتانسیل برای تولید پتنتهای ارزشمند برای MSG، در دو حوزهی کلیدی نهفته است؛ بهینهسازی فرایندهای کمکربن بومی (همچون افزایش بهرهوری مصرف گاز در فرایندهای DRI موجود یا فناوریهای جانبی هیدروژن) و متالورژی دقیق فولادهای پیشرفته (AHSS/DP)، تسلط بر فرایندهای پیچیده تولید AHSS و کربنزدایی منطبق با محدودیتهای منابع داخلی، MSG را به یک رهبر فکری تبدیل میکند که قادر است فناوریهای خود را به دیگر تولیدکنندگان منطقهای ارائه دهد.

پروژه تحول دیجیتال و به کارگیری هوش مصنوعی (AI) نه تنها بخشی از استراتژی تولید سبز است، بلکه برای افزایش بهرهوری و چابکی در عملیات ضروری میباشد [Query data]، هوش مصنوعی ستون فقرات انقلاب صنعتی در صنعت فولاد است. کاربردهای کلیدی آن شامل نگهداری پیشبینانه (Predictive Maintenance) است که با تحلیل دادههای پیوسته از سامانههای اینترنت اشیا (IoT)، میتواند خرابیهای قریبالوقوع تجهیزات را پیشبینی کند، شرکتهای جهانی، همچون ارسلور میتال، با بهکارگیری این سیستمها به موفقیت ۱۰۰ درصدی در پیشبینی شکستهای موتورها دست یافتهاند که منجر به حذف توقفات برنامهریزی نشده و کاهش هزینههای عملیاتی میشود.

علاوه بر نگهداری، هوش مصنوعی میتواند مصرف انرژی را در فرایندهای فولادسازی ۱۰ تا ۱۵ درصد کاهش دهد. این بهینهسازی، با توجه به سرمایهگذاری MSG در خودکفایی انرژی، به طور مستقیم به کاهش هزینهها و اهداف تولید سبز کمک میکند. اما فراتر از بهرهوری، تحول دیجیتال نقش حیاتی در انطباق با مقررات جهانی (Compliance) دارد. در عصر CBAM، توانایی ردیابی و اندازهگیری دقیق شدت کربن هر محصول فولادی، یک ضرورت تجاری است. هوش مصنوعی با جمعآوری دادههای لحظهای از فرایندها، ابزاری حیاتی برای اندازهگیری، تأیید و گزارشدهی انتشار کربن در راستای الزامات جهانی است و به MSG امکان میدهد تا اعتبار «فولاد سبز» خود را در بازارهای بینالمللی اثبات کند.

استراتژی فناوری فولاد ۱۴۱۴

استراتژی گروه فولاد مبارکه برای افق ۱۴۱۴، نقشهراهی بلندپروازانه و چندبُعدی برای دگرگونی این شرکت از یک تولیدکننده بزرگ فولاد به یک رهبر فناورمحور و بازیگر جهانی در بازار محصولات تخصصی (Specialty Products) است. این برنامه، فراتر از افزایش کمّی ظرفیت، بر ارتقای کیفی، پایداری، تابآوری و نوآوری متمرکز شده است. محور اصلی این استراتژی، حرکت به سمت تولید فولادهای باارزش افزوده بالا، همچون ورقهای پیشرفته خودرویی (DP) و الکتریکی است که ضمن افزایش حاشیه سود و مصونسازی در برابر نوسانات بازار، زنجیره تأمین صنایع مدرن را هدف میگیرد. همزمان، شرکت با تعهد به «فولاد سبز» و سرمایهگذاری در فناوریهای کاهنده کربن همچون هیدروژن، پاسخی استراتژیک به چالشهای جهانی همچون تعرفههای کربنی (CBAM) میدهد. برای تضمین تابآوری عملیاتی، پروژههای کلان در حوزه انرژی و انتقال آب دریا را به عنوان هزینهای ضروری برای کسب استقلال از نوسانات بازار و محدودیتهای اقلیمی پیش میبرد. در بُعد فناوری، هدف نهایی کسب مرجعیت از طریق بومیسازی دانش، ثبت پتنت و تولید لایسنس است که ضمن ایجاد استقلال، منبع درآمد جدیدی از اعطای دانش فنی خواهد بود. بهکارگیری هوش مصنوعی و دیجیتالسازی نیز ابزاری حیاتی برای بهینهسازی مصرف انرژی و تضمین کیفیت است. در مجموع، این استراتژی هوشمندانه، فولاد مبارکه را برای آیندهای آماده میکند که در آن «ارزش» فولاد نه با تناژ، بلکه با پاکی، کیفیت تخصصی و مالکیت فکری آن سنجیده میشود و موقعیت آن را به عنوان یک رهبر صنعتی در خاورمیانه تثبیت خواهد کرد.

نظر شما