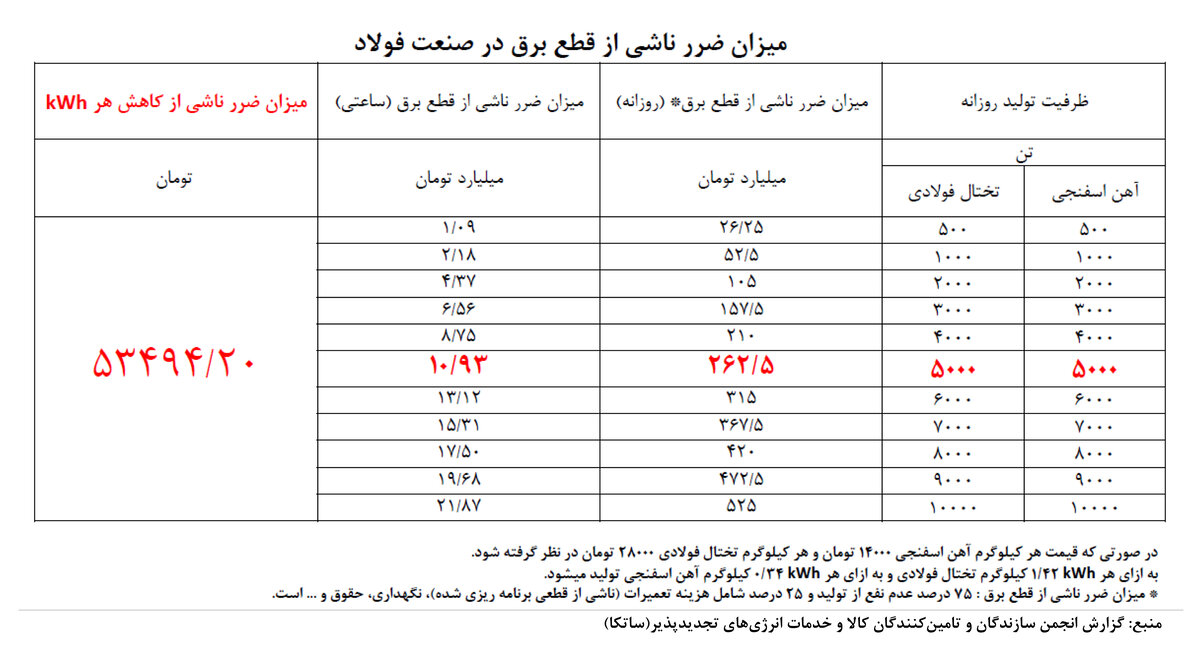

پایگاه خبری تحلیلی ایراسین، صنعت فولاد به عنوان یکی از صنایع مادر و استراتژیک کشور، در سالهای اخیر با چالشهای متعددی روبهرو بوده که قطعی برق در صدر این چالشها قرار دارد. بر اساس گزارش انجمن سازندگان و تامینکنندگان کالا و خدمات انرژیهای تجدیدپذیر (ساتکا)، هر ساعت قطعی برق در واحدهای فولادی با ظرفیت ۵ هزار تن، خسارتی معادل ۹۳/۱۰ میلیارد تومان به همراه دارد که این رقم با احتساب خسارتهای غیرمستقیم به بیش از ۵/۲۶۲ میلیارد تومان در روز میرسد. صنعت فولاد ایران در سالهای اخیر توانسته با رشد قابل توجه در تولید، جایگاه دهم تولیدکنندگان فولاد جهان را به خود اختصاص دهد. این صنعت که نقش بسزایی در توسعه اقتصادی کشور، اشتغالزایی و ارزآوری دارد، به عنوان یکی از صنایع انرژیبر، وابستگی شدیدی به برق دارد. مصرف بالای انرژی الکتریکی در فرآیند تولید فولاد، این صنعت را در برابر نوسانات و قطعیهای برق به شدت آسیبپذیر کرده است. گزارش پیش رو به بررسی میزان خسارتهای مستقیم و غیرمستقیم ناشی از قطعی برق در صنعت فولاد میپردازد

از آهن اسفنجی تا تختال

صنعت فولاد، دارای زنجیرهای پیچیده، از معدنکاری سنگآهن تا تولید محصولات نهایی است؛ زنجیرهای بزرگ که بسیار به تأمین پایدار انرژی الکتریکی وابسته است. براساس دادههای موجود در گزارش ساتکا، خسارتهای ناشی از قطع برق در این صنعت به دو بخش عمده تقسیم میشود: ۷۵ درصد مربوط به عدمالنفع تولید و ۲۵ درصد شامل هزینههای جانبی از جمله تعمیرات ناشی از قطعی برنامهریزی شده، نگهداری تجهیزات و حقوق پرسنل است. در بخش تولید آهن اسفنجی، که اولین مرحله از زنجیره تولید فولاد پس از گندلهسازی است، به ازای هر کیلووات ساعت برق مصرفی، ۳۴/۰ کیلوگرم محصول تولید میشود. با در نظر گرفتن قیمت پایه ۱۴,۰۰۰ تومان برای هر کیلوگرم آهن اسفنجی، هر ساعت قطعی برق در یک واحد با ظرفیت ۵ هزار تن، خسارتی معادل ۷۵/۴ میلیارد تومان تنها در بخش عدمالنفع به همراه دارد.

اما خسارتهای قطعی برق در بخش تولید تختال فولادی به مراتب بیشتر است. در این بخش، به ازای هر کیلووات ساعت برق مصرفی، ۴۲/۱ کیلوگرم تختال تولید میشود و با قیمت پایه ۲۸ هزار تومان برای هر کیلوگرم، خسارت عدمالنفع در یک واحد ۵ هزار تنی به بیش از ۸/۹ میلیارد تومان در ساعت میرسد. اما این تنها بخشی از داستان است. قطعی برق در کورههای قوس الکتریکی که قلب تپنده واحدهای فولادی محسوب میشوند، میتواند خسارتهای جبرانناپذیری به همراه داشته باشد. هنگامی که برق یک کوره قوس الکتریکی قطع میشود، مواد مذاب درون کوره شروع به سرد شدن میکنند و اگر این وضعیت بیش از حد طول بکشد، میتواند منجر به انجماد مواد مذاب و در نتیجه از کار افتادن کامل کوره شود. در چنین شرایطی، راهاندازی مجدد کوره نیاز به صرف زمان و هزینه قابل توجهی دارد. علاوه بر این، قطعی برق در خطوط نورد، که مسئول شکلدهی نهایی محصولات فولادی هستند، میتواند منجر به از دست رفتن کیفیت محصولات نیمهتمام و ضایعات قابل توجهی شود. در واحدهای نورد گرم، که دمای کار در آنها بین ۸۵۰ تا ۱۲۰۰ درجه سانتیگراد است، قطعی برق میتواند باعث سرد شدن تختالهای در حال فرآیند شود که این امر علاوه بر اتلاف انرژی، نیاز به گرم کردن مجدد محصول که در نهایت افزایش هزینههای تولید را به همراه دارد.

چرا آمار خسارت در صنعت فولاد واقعی نیست؟

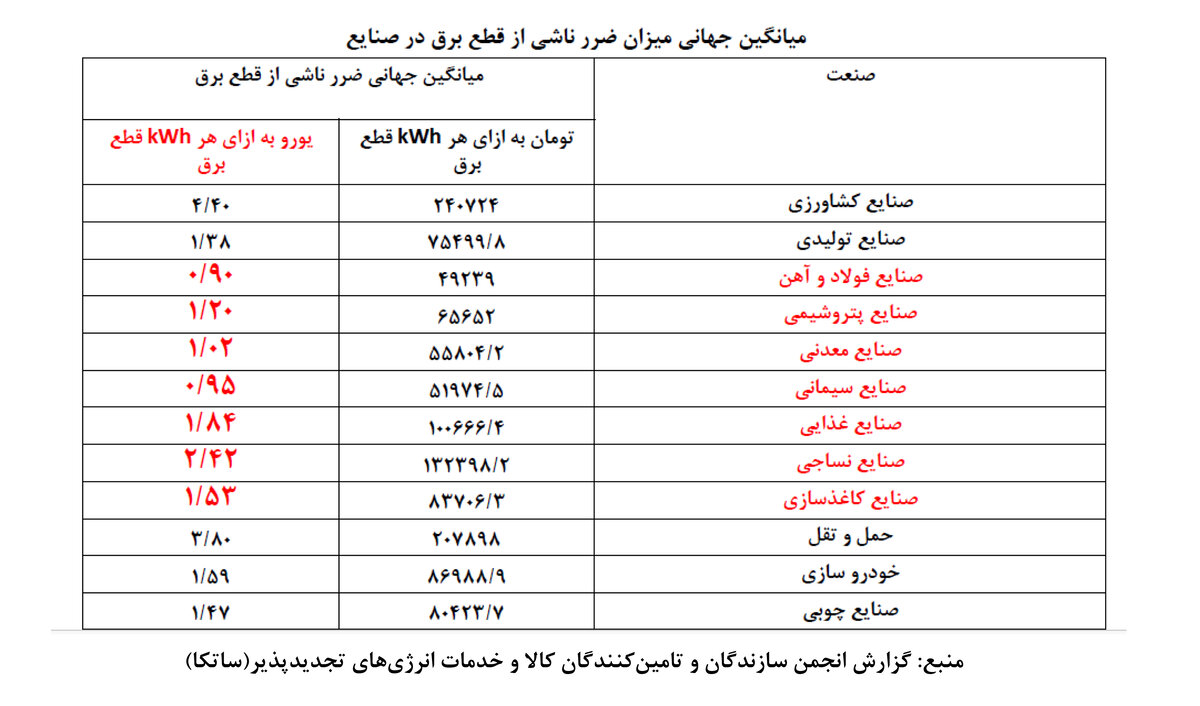

مطالعه گزارش ساتکا درباره میانگین جهانی میزان خسارت ناشی از قطعی برق در صنایع مختلف، تصویری جامع از جایگاه صنعت فولاد در میان سایر صنایع ارائه میدهد. بر اساس این گزارش، صنعت فولاد و آهن به ازای هر کیلووات ساعت قطعی برق، متحمل خسارتی معادل ۹۰/۰ یورو میشود که در مقایسه با صنایع کشاورزی با ۴۰/۴ یورو، صنایع تولیدی با ۳۸/۱ یورو، صنایع پتروشیمی با ۲۰/۱ یورو و صنایع معدنی با ۰۲/۱ یورو، در ظاهر رقم کمتری به نظر میرسد. اما این مقایسه ساده میتواند گمراهکننده باشد. نکته کلیدی که باید در نظر گرفت، حجم مصرف برق در صنعت فولاد است. این صنعت به تنهایی حدود ۱۵ درصد از کل برق مصرفی بخش صنعت کشور را به خود اختصاص میدهد. برای درک بهتر این موضوع، کافی است بدانیم که مصرف برق صنعت فولاد معادل مصرف برق شش صنعت نساجی، چرم، شیشه، لاستیک، چوب و صنایع غذایی است. از سوی دیگر، ویژگی منحصر بهفرد صنعت فولاد در مقایسه با سایر صنایع، پیوستگی فرآیند تولید و حساسیت بالای تجهیزات به قطعی برق است. برای مثال، در صنایع نساجی که خسارت هر کیلووات ساعت قطعی برق در آن ۴۲/۲ یورو برآورد شده، قطعی برق عمدتاً منجر به توقف تولید میشود و پس از وصل مجدد برق، خط تولید میتواند بلافاصله فعالیت خود را از سر بگیرد. اما در صنعت فولاد، قطعی برق علاوه بر توقف تولید، میتواند منجر به خسارتهای جدی به تجهیزات شود.

این تفاوت در صنایع معدنی نیز قابل مشاهده است. اگرچه خسارت هر کیلووات ساعت قطعی برق در صنایع معدنی ۰۲/۱ یورو برآورد شده که اندکی بیشتر از صنعت فولاد است، اما ماهیت این خسارت متفاوت است. در معادن، قطعی برق عمدتاً باعث توقف فعالیتهای استخراج و فرآوری میشود که پس از وصل برق، میتوان با افزایش ساعات کاری، بخشی از عقبماندگی تولید را جبران کرد. اما در صنعت فولاد، به دلیل پیوستگی فرآیند و دمای بالای عملیاتی، جبران توقف تولید به این سادگی امکانپذیر نیست. صنعت سیمان نیز که با خسارت ۹۵/۰ یورو به ازای هر کیلووات ساعت قطعی برق، نزدیکترین صنعت به فولاد از نظر میزان خسارت است، تفاوتهای قابل توجهی با صنعت فولاد دارد. در صنعت سیمان، اگرچه فرآیند تولید مستمر است، اما امکان ذخیرهسازی کلینکر (محصول میانی) وجود دارد که این امر میتواند تا حدودی اثرات قطعی برق را تعدیل کند. در مقابل در صنعت فولاد، به دلیل دمای بالای عملیاتی و ماهیت فرآیند، امکان چنین انعطافپذیری وجود ندارد.

راه دشوار خودکفایی

با توجه به حجم قابل توجه خسارتهای ناشی از قطعی برق در صنعت فولاد، ضرورت اتخاذ راهکارهای کارآمد برای مدیریت این چالش بیش از پیش احساس میشود. دادههای گزارش ساتکا نشان میدهد که خسارت ۲۰/۵۳،۴۹۴ تومانی به ازای هر کیلووات ساعت کاهش برق در صنعت فولاد، میتواند توجیه اقتصادی مناسبی برای سرمایهگذاری در زیرساختهای تولید برق اختصاصی فراهم کند. تجربه جهانی نشان میدهد که بسیاری از شرکتهای بزرگ فولادسازی در دنیا برای مقابله با چالش قطعی برق، به سمت احداث نیروگاههای اختصاصی حرکت کردهاند. به عنوان مثال، شرکت فولاد پوسکو در کره جنوبی با احداث نیروگاههای حرارتی اختصاصی، توانسته علاوه بر تأمین برق مورد نیاز خود، از حرارت تولید شده در فرآیند ذوب نیز برای تولید برق استفاده کند. این رویکرد که به آن «تولید همزمان برق و حرارت» یا CHP گفته میشود، میتواند راندمان کلی سیستم را تا ۸۰ درصد افزایش دهد.

در ایران نیز برخی از واحدهای بزرگ فولادی به سمت احداث نیروگاههای اختصاصی حرکت کردهاند. محاسبات نشان میدهد که با توجه به خسارت روزانه ۵/۲۶۲ میلیارد تومانی ناشی از قطعی برق در یک واحد۵هزار تنی، هزینه احداث یک نیروگاه سیکل ترکیبی با ظرفیت مناسب میتواند در مدت ۲ تا ۳ سال بازگشت سرمایه داشته باشد. علاوه بر احداث نیروگاههای اختصاصی، بهینهسازی مصرف انرژی در خطوط تولید نیز میتواند نقش مهمی در کاهش آسیبپذیری صنعت فولاد در برابر قطعی برق داشته باشد. آمارها نشان میدهد که میانگین مصرف برق در تولید هر تن فولاد در ایران حدود ۲۰ درصد بیشتر از استانداردهای جهانی است. این شکاف که عمدتاً ناشی از فرسودگی تجهیزات و عدم استفاده از فناوریهای روز دنیاست، میتواند با سرمایهگذاری در نوسازی خطوط تولید کاهش یابد.

یکی دیگر از راهکارهای مؤثر، استفاده از انرژیهای تجدیدپذیر، بهویژه انرژی خورشیدی است. با توجه به موقعیت جغرافیایی ایران و تابش مناسب خورشید در اکثر نقاط کشور، احداث نیروگاههای خورشیدی میتواند بخشی از نیاز انرژی واحدهای فولادی را تأمین کند. البته باید توجه داشت که به دلیل ماهیت متناوب انرژی خورشیدی، این راهکار باید در کنار سایر منابع تأمین برق مورد استفاده قرار گیرد.

رویایی که میتواند واقعی شود

چالش قطعی برق در صنعت فولاد، موضوعی فراتر از یک مساله ساده اقتصادی است. این چالش که ریشه در ساختار انرژیبر صنعت فولاد دارد، نیازمند نگاهی جامع و راهحلهایی پایدار است. بررسی دادههای گزارش ساتکا نشان میدهد که خسارتهای ناشی از قطعی برق در صنعت فولاد، بهویژه در واحدهای بزرگمقیاس، به حدی رسیده که میتواند توجیه اقتصادی لازم را برای سرمایهگذاری در زیرساختهای تولید برق اختصاصی فراهم کند. با نگاهی به تجربه جهانی میتوان دریافت که صنعت فولاد در سطح بینالمللی نیز در مسیر گذار انرژی قرار دارد. شرکتهای پیشرو در این صنعت به سمت استفاده از فناوریهای نوین مانند هیدروژن سبز، انرژیهای تجدیدپذیر و سیستمهای مدیریت هوشمند انرژی حرکت کردهاند. برای مثال، پروژه HYBRIT در سوئد که با هدف تولید فولاد بدون استفاده از سوختهای فسیلی در حال اجراست، نشان میدهد که آینده این صنعت به سمت کاهش وابستگی به شبکه برق سراسری و افزایش خوداتکایی انرژی حرکت میکند.

در ایران نیز، با توجه به برنامههای توسعهای صنعت فولاد و هدفگذاری تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴، ضرورت بازنگری در ساختار تأمین انرژی این صنعت بیش از پیش احساس میشود. خسارت ۲۰/۵۳،۴۹۴ تومانی به ازای هر کیلووات ساعت کاهش برق در صنعت فولاد، نشان میدهد که سرمایهگذاری در زیرساختهای تولید برق اختصاصی، بهرغم هزینههای اولیه بالا میتواند در میانمدت به صرفه باشد. با این حال باید توجه داشت که حل چالش قطعی برق در صنعت فولاد، نیازمند رویکردی چندجانبه است. این رویکرد باید شامل احداث نیروگاههای اختصاصی، بهینهسازی مصرف انرژی، استفاده از انرژیهای تجدیدپذیر و همچنین بهرهگیری از فناوریهای نوین در فرآیند تولید باشد. تنها با چنین نگاه جامعی است که میتوان امیدوار بود صنعت فولاد ایران بتواند ضمن حفظ توان رقابتی خود در بازارهای جهانی، چالش قطعی برق را نیز مدیریت کند. در پایان باید تاکید کرد که هرگونه تأخیر در اجرای راهکارهای پیشنهادی، میتواند هزینههای بیشتری به این صنعت استراتژیک تحمیل کند. تجربه قطعیهای برق در سالهای اخیر نشان داده که این چالش دیگر موضوع مقطعی نیست و نیاز به راهحلهای پایدار و بلندمدتی دارد.

نظر شما