به گزارش ایراسین، درحالیکه فرایند فولادسازی بر مبنای کورههای قوس الکتریکی، مانند فرایند احیا مستقیم، بهعنوان راهحلهای مناسب برای مقابله با انتشار گازها در نظر گرفته میشوند، هنوز دو چالش مهم باقی خواهد ماند: در دسترس بودن قراضه و کیفیت آن. یکی از نوآوریهای کلیدی که تنوا توسعه داده، سیستم Consteel است، یعنی مکانیسم شارژ مداوم و پیشگرمایش قراضه در کورههای قوس الکتریکی.

کمبود قراضه و پیچیدگیهای کیفی؛ مانع اصلی تولید پاک

ابتدا میتوان بهسادگی گفت ضایعات کافی برای تولید ۲ میلیارد تن فولاد موردنیاز سالانه بازار وجود ندارد. دوم، درحالیکه فولاد بهطور نامحدود قابل بازیافت است، برخی عناصر آلیاژی مانند مس نیز در فرایند بازیافت ذوب میشوند و حذف آنها دشوار است؛ موضوعی که کیفیت فولادهای پیشرفته را تهدید میکند.

EAFهای مدرن بهطور چشمگیری با نسلهای قدیمی متفاوت شدهاند. ظرفیت تولید این کورهها از ۵۰ تا ۱۰۰ تن به بیش از ۳۰۰ تن و نرخ تولید به بیش از ۴۵۰ تن در ساعت رسیده است، اما این جهش با پیچیدگیهای عملیاتی و انرژی جدید همراه شده است.

سیستم Consteel؛ قلب نوآوری تنوا در شارژ مداوم و پیشگرمایش ضایعات

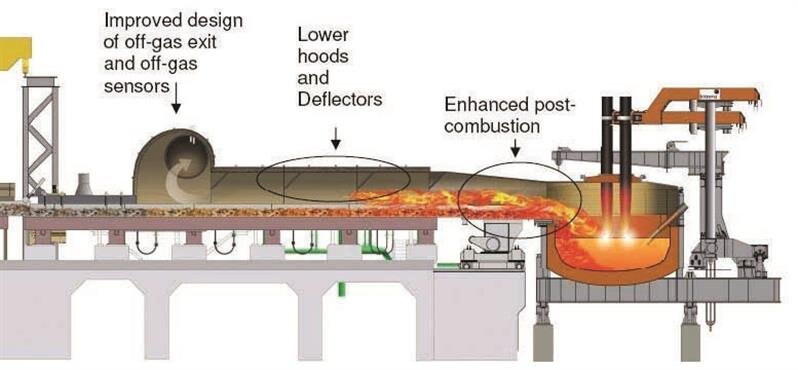

در تنوا، مفهوم EAF با نوآوریهایی مثل سیستم Consteel معنای تازهای یافته است. این فناوری ضایعات را بهصورت پیوسته و پیشگرمشده وارد کوره میکند، گرمای تلفشده را بازیافت میکند و نیاز به انرژی جدید را کاهش میدهد. اما اهمیت اصلی آن در تغییر ماهیت عملیات و حذف شارژهای ناگهانی و سرد است.

با پوشانده شدن کامل کوره و حذف نیاز به بازکردن سقف برای شارژ ضایعات، تلفات گرمایی به حداقل میرسد. این امر هزینههای عملیاتی، مصرف انرژی و انتشار را کاهش داده و کیفیت فولاد مذاب را بهبود میبخشد.

این کارایی در ذوب DRI اهمیت بیشتری مییابد. بهجای افزودن مقادیر زیاد در مخازن، سیستم جدید امکان تزریق پیوسته مقادیر کم و کارآمد DRI را فراهم میکند و فرآیند را پایدارتر و کممصرفتر میسازد.

برای رفع چالش اختلاط در حوضچههای بزرگ EAF، تنوا با همکاری ABB فناوری Consteerer را توسعه داده است؛ یک سیستم القای مغناطیسی که فولاد مذاب را بهطور مداوم هم میزند و کیفیت را یکنواخت میکند.

چالشهای شبکه برق در کورههای بزرگ و راهحلهای نوین تثبیت انرژی

افزایش اندازه EAFها فشار بیشتری بر شبکه برق وارد میکند. درحالیکه شارژ مداوم تا حدی این اختلالات را کاهش میدهد، استفاده از فناوریهایی مانند سیستم Direct Feed شرکت GE مبتنی بر اینورتر ولتاژ بالا اختلالات شبکه را بهطور چشمگیری محدود میکند.

کورههای امروزی با سیستمهای هوشمند، کنترل دیجیتال و تجهیزات پیچیده از نسلهای قدیمی فاصله گرفتهاند و به ماشینهایی تمامدیجیتال با مدیریت لحظهای انرژی تبدیل شدهاند.

کربنزدایی در پاییندست؛ حرکت بهسوی گرمایش پاک و کارآمد

در بخش پاییندستی نیز تنوا با جایگزینی مشعلهای گازی سنتی با مشعلهای بازیافتی و احیاکننده، انتشار گازها را کاهش میدهد. این فناوری از گرمای تلفشده برای پیشگرمایش گاز یا هوا استفاده کرده و با دیجیتالسازی کنترل احتراق، کارایی را افزایش میدهد.

بخشهایی از فرایند که نیازمند گرمایش بسیار دقیق هستند برقی شدهاند. در شرایطی که نیاز به شعله باقی میماند، مشعلهای سازگار با هیدروژن وارد عمل میشوند.

تنوا یک الکترولایزر ۱ مگاواتی در سایت کاستلانزا نصب کرده است تا مشعلهای هیدروژنی را در مقیاس واقعی آزمایش کند. این زیرساخت امکان تولید و ذخیره هیدروژن و اکسیژن را در محل فراهم میکند تا کل زنجیره ارزش ارزیابی شود.

در کنار هیدروژن سبز، تنوا فناوری تولید هیدروژن فیروزهای از طریق پیرولیز گاز طبیعی را توسعه داده است؛ فرآیندی که بدون تولید CO₂ انجام میشود و کربن بهصورت جامد و قابل استفاده باقی میماند.

پالایش عناصر نادر خاکی؛ شکستن انحصار چین با فناوریهای جدید

تنوا همچنین در حوزه پالایش عناصر نادر خاکی که ۹۵ درصد ظرفیت آن در چین متمرکز است، راهکارهایی ارائه میدهد که به شرکتهای غربی امکان پالایش داخلی و کاهش ریسک ژئوپلیتیکی میدهد.

همانطور که نمونه تنوا نشان میدهد، موانع اصلی صنعت فولاد در مسیر کربنزدایی بیشتر اقتصادی و سرمایهبر هستند تا فنی. دستیابی به انتشار صفر دشوار است، اما حتی کاهشهای کوچک نیز اثرات قابل توجه و پایدار ایجاد میکند.

نظر شما