پایگاه خبری تحلیلی ایراسین، در پارادایم نوین صنعت، رهبران بازار نه با میزان تولید، که با بهرهوری منابع سنجیده میشوند و این امر در زمان ناترازی انرژی به طور خاص در صنعت فولاد خود را نمایان میسازد. چرا که از یکسو فشار هزینههای انرژی و قیمت نهادهها، حاشیه سود صنعت را تحت فشار گذاشته و باید از اندک فرصتهای افزایش بهره وری استفاده نمود و از دیگر سو حساسیتهای اجتماعی نسبت به مسائل زیست محیطی این صنعت بالاست و بنگاههای بزرگ در قامت پیشرانان اقتصادی باید به دنبال چارهای برای رفع این چالشها باشند. از این رو فولاد مبارکه در حال اجرای یک بازمهندسی رادیکال در زنجیره ارزش خود است، مدلی که در آن «پسماند» از یک «مرکز هزینه» به یک «مرکز سود» استراتژیک تبدیل شده و در حقیقت، این بنگاه از پسماندهایی که در خطوط تولید ایجاد میشد و دفع آنها با هزینههایی همراه بود، خلق ثروت میکند. این گذار از اقتصاد خطی به چرخشی، یک مانور زیستمحیطی صِرف نیست، بلکه یک اهرم قدرتمند برای رهبری هزینه و ایجاد تمایز در بازاری به شدت رقابتی است که این بار با جدی شدن مساله مالیات بر ردپای کربن در اروپا وارد دور جدیدی از سختگیریهای زیست محیطی شده است.

بازمهندسی هسته اصلی تولید (آهن و فولاد)

در قلب فرآیند فولادسازی، بزرگترین جریانهای پسماند به مولدهای درآمد تبدیل شدهاند:

سرباره (Slag)؛ از ضایعه تا زیرساخت: سرباره، که زمانی معضل اصلی زیستمحیطی فولادسازان بود، اکنون یک محصول مهندسیشده است. با سرمایهگذاریهایی نظیر ۲ میلیارد تومان برای طرح فراوری سرد سرباره، این محصول در صنایع سیمان و به عنوان جایگزین مصالح طبیعی در زیرسازی جادهها و تولید آسفالت به کار میرود. این الگوبرداری مستقیمی از رهبران جهانی است؛ به طوری که در اتحادیه اروپا، حدود ۷۰ درصد سرباره فولادسازی در راهسازی مصرف میشود.

پسماندهای اکسیدی و غبار (Dust)؛ کیمیاگری غبار قرمز: مدیریت غبار، که مستلزم سرمایهگذاریهای هنگفتی تا سقف ۳ هزار میلیارد تومان (۳ همت) بوده است، اکنون وارد فاز سودآوری شده است. با راهاندازی کارخانه فراوری پودرهای اکسیدی، ظرفیت پردازش ۲۵ هزار تن از این پسماندها با راندمان بالای ۹۰ درصد فراهم شده است.

ضایعات آهنی (Scrap)؛ بازگشت به کوره: چرخه درونی مواد نیز بهینهسازی شده است. سالانه بیش از ۱۵ هزار تن انواع تجهیزات و قطعات آهنی مستهلک داخلی، پس از آمادهسازی، مجدداً به عنوان قراضه در کورههای قوس الکتریکی ذوب میشوند. در یک نمونه، دمونتاژ و برشکاری ۲۰ شل کوره ضایعاتی، بیش از ۲ هزار تن قراضه درجه یک را به خط تولید بازگرداند.

تولید محصولات جانبی تخصصی

استراتژی فولاد مبارکه فراتر از بازیافت مواد حجیم رفته و به خلق محصولات تخصصی با ارزش افزوده بالا گسترش یافته است.

از غبار نورد سرد تا آهنربا: «پودر اکسیدی قرمزرنگ» حاصل از واحد اسیدشویی نورد سرد، به جای دفع، به عنوان ماده اولیه به شرکتهای دانشبنیان جهت تولید آهنربای دائم (Permanent Magnets) و پودر مغناطیس ارسال میشود.

از لجن تا مواد شیمیایی: در اقدامی مشابه، «لجن واحد قلعاندود» برای تولید ماده شیمیایی استانات سدیم (Sodium Stannate) بازیابی میشود و «لجن کلاریفایر نورد گرم» به کنسانتره تبدیل میگردد.

اکوسیستم جامع چرخشی

برخلاف رویکردهای مقطعی، این استراتژی تمامی اجزای سازمان را در بر میگیرد. این یک همزیستی صنعتی است که در آن هیچ جریانی نادیده گرفته نمیشود.

پشتیبانی و لجستیک: مدیریت پسماند شامل بازیافت روغنهای صنعتی (مانند آسکارل)، فیلترها و لاستیکهای واحد حمل و نقل، و کاتریجهای شیمیایی واحدهای انرژی است.

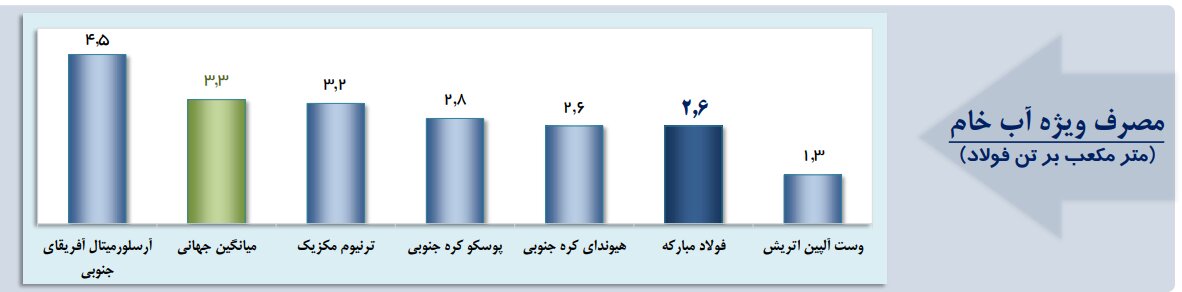

بهرهوری آب: این مدل چرخشی در مدیریت آب به اوج خود رسیده است. با بازچرخانی ۷ تا ۸ مرتبهای آب و استفاده از پسابهای شهری، مصرف آب به ازای هر تن فولاد به ۲.۲ متر مکعب رسیده است که یکی از پایینترین رکوردهای جهانی در میان فولادسازان محسوب میشود.

گامهایی برای خلق آینده بهتر

فولاد مبارکه در حال گذار از هویت یک تولیدکننده فولاد به یک مدیر منابع است. این شرکت با الگوبرداری از رهبران جهانی مانند POSCO و ArcelorMittal دریافته است که در اقتصاد قرن بیست و یکم، پایداری و سودآوری دو روی یک سکهاند.

این استراتژی، هزینههای هنگفت دفع پسماند را حذف کرده، ریسکهای زیستمحیطی را پوشش داده و با خلق جریانهای درآمدی متنوع (از آسفالت تا آهنربا)، یک مزیت رقابتی پایدار ایجاد کرده است. این، تصویر آینده صنعت سنگین است؛ جایی که «هیچچیز دور ریخته نمیشود» نه یک شعار، بلکه هسته اصلی مدل کسبوکار است.

نظر شما