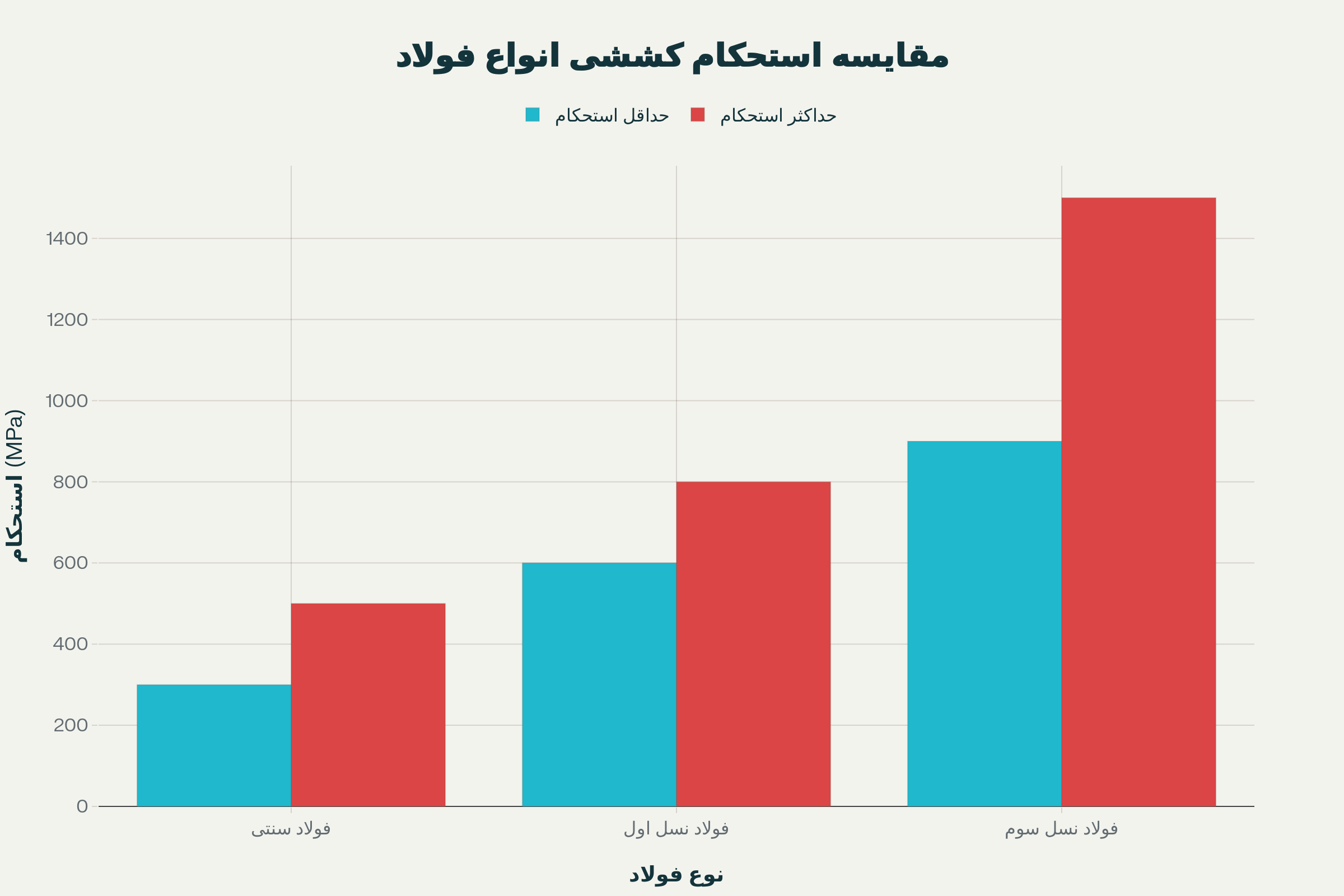

به گزارش پایگاه خبری تحلیلی ایراسین، صنعت فولاد جهان در آستانه تحولی بنیادین با ظهور فولادهای پیشرفته نسل سوم (Third Generation Advanced High Strength Steels - 3rd Gen AHSS) قرار دارد، این نسل جدید با ترکیبی منحصر به فرد از استحکام بالا (۹۰۰ تا ۱۵۰۰ مگاپاسکال) و انعطافپذیری قابل توجه (۲۰ تا ۵۰ درصد کشیدگی)، انقلابی در صنایع خودروسازی، ساختمان و انرژی ایجاد کرده است.

مقایسه استحکام کششی فولادهای سنتی، نسل اول و نسل سوم - فولاد نسل سوم دارای استحکام ۹۰۰ تا ۱۵۰۰ مگاپاسکال است.

انواع اصلی فولادهای نسل سوم

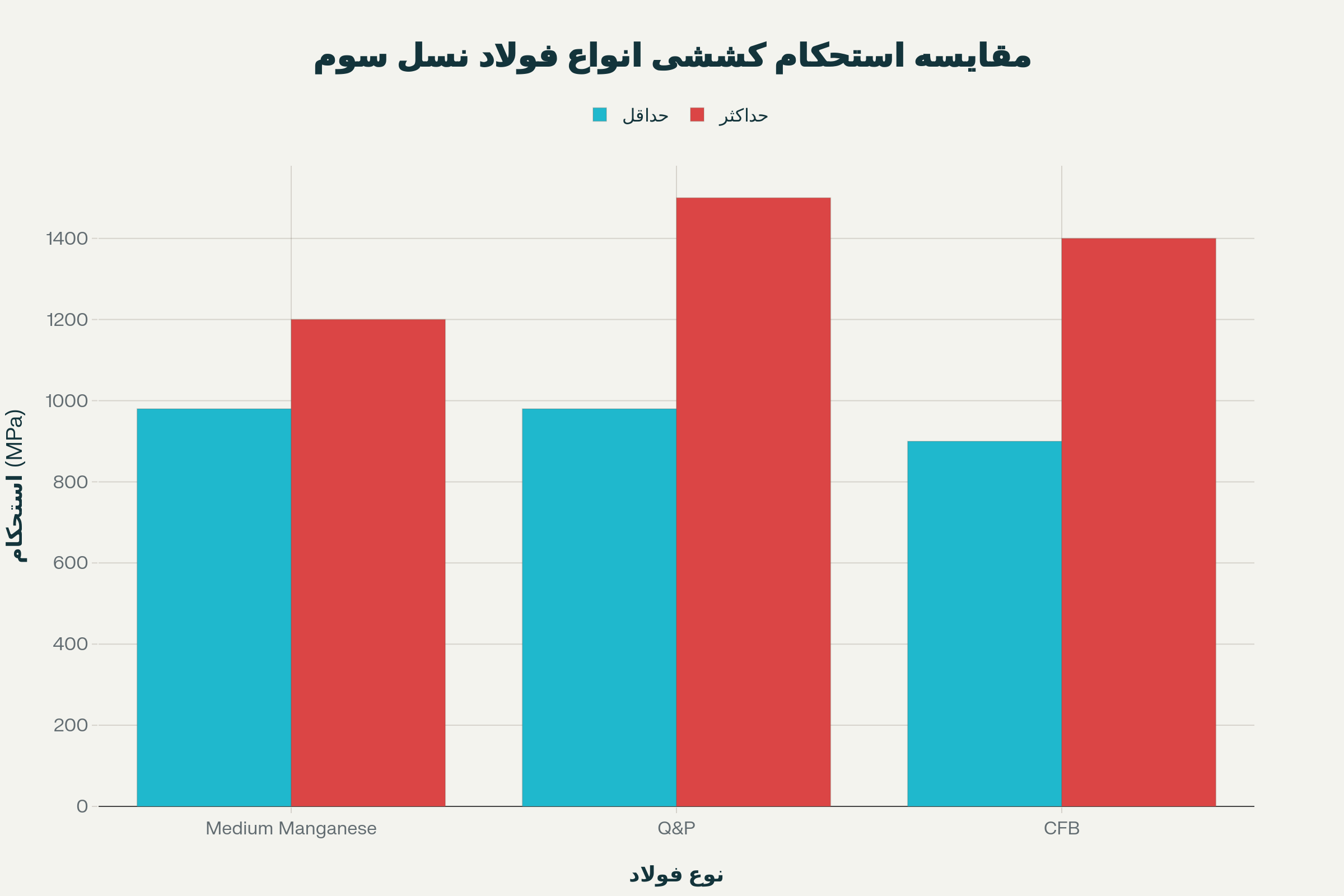

فولادهای نسل سوم شامل سه گرید اصلی هستند که هر کدام ویژگیهای منحصر به فردی دارند:

Medium Manganese Steels (فولادهای منگنزدار متوسط)

این فولادها با محتوای منگنز ۳ تا ۱۲ درصد، همراه با افزودنیهای سیلیکون، آلومینیوم و میکروآلیاژها تولید میشوند. این ترکیب شیمیایی امکان پایداری آستنیت در دمای محیط را فراهم میکند که منجر به اثر TRIP (Transformation-Induced Plasticity) و افزایش شکلپذیری در حین پرسکاری میشود. این گرید هنوز در مراحل توسعه است و بهطور گسترده تجاریسازی نشده است.

Quenching & Partitioning (Q&P)

فرایند Q&P که نخستین بار در سال ۲۰۰۳ توسط محققان معرفی شد، شامل چرخه حرارتی چندمرحلهای است. پس از آستنیتهسازی، فولاد به دمایی بین Ms و Mf سرد میشود تا مقدار کنترلشدهای مارتنزیت تشکیل شود، سپس دما افزایش یافته و در این دمای میانی نگهداشته میشود تا کربن از مارتنزیت به آستنیت باقیمانده منتقل شود. این فولادها با استحکام کششی ۹۸۰ تا ۱۵۰۰ مگاپاسکال و کشیدگی ۲۰ تا ۳۵ درصد، بهطور تجاری در دسترس هستند.

Carbide-Free Bainitic (CFB)

فولادهای بی نیتی بدون کاربید با استحکام ۹۰۰ تا ۱۴۰۰ مگاپاسکال و کشیدگی ۲۵ تا ۴۵ درصد، در حال حاضر بهطور تجاری موجود هستند. این فولادها ساختاری متشکل از فریت بی نیتی و آستنیت باقیمانده دارند که خواص مکانیکی برتری را فراهم میکند

مقایسه محدوده استحکام کششی سه نوع فولاد نسل سوم: Medium Manganese، Q&P و CFB

فناوریهای نوین تولید

تولید فولادهای نسل سوم مستلزم کنترل دقیق ریزساختار در مقیاس نانومتری است. فناوری پردازش ترمومکانیکی پیشرفته (Advanced Thermomechanical Processing) با استفاده از تغییر شکل کنترلشده در دماهای مشخص و عملیات حرارتی دقیق، امکان دستیابی به خواص استثنایی را فراهم میکند، استفاده از عناصر میکروآلیاژی همچون نیوبیوم، وانادیوم و تیتانیوم در مقادیر بسیار کم (کمتر از ۰.۱ درصد)، نقش کلیدی در تقویت و ریزدانهسازی ساختار دارد. این عناصر با تشکیل رسوبات نانومتری، از رشد دانههای آستنیت در حین عملیات حرارتی جلوگیری میکنند؛ شرکتهای پیشرو از هوش مصنوعی و دوقلوهای دیجیتال (Digital Twins) برای بهینهسازی فرایندها استفاده میکنند. این فناوریها امکان شبیهسازی دقیق فرایندها و کاهش ۶۰ درصدی زمان توسعه محصولات جدید را فراهم کردهاند.

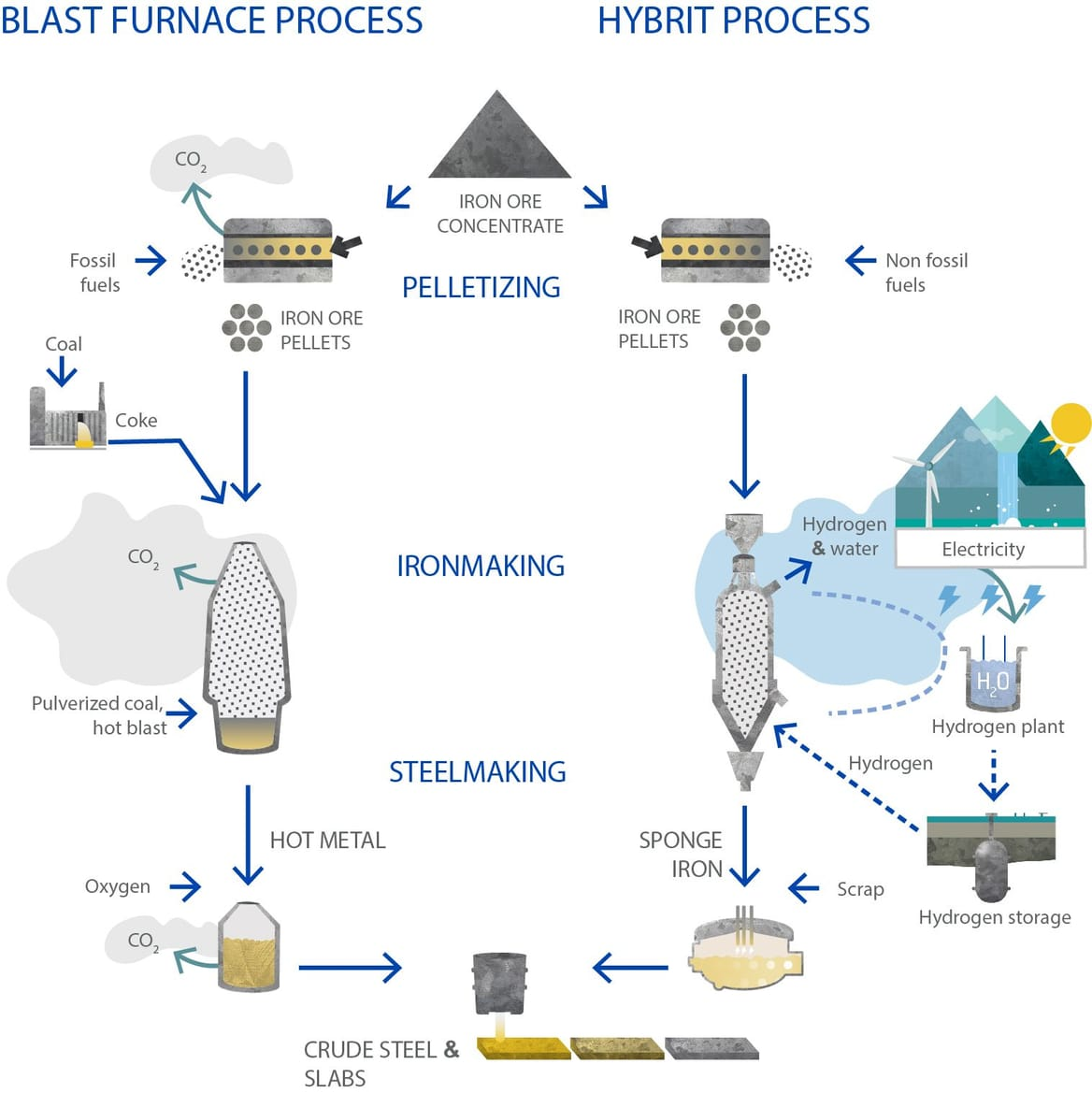

روش احیای مستقیم با هیدروژن (H2-DRI) جایگزینی انقلابی برای کورههای بلند سنتی است. در این فرایند، هیدروژن بهجای زغالسنگ برای احیای اکسیژن از سنگ معدن آهن استفاده میشود، که بهجای CO2، آب تولید میکند.شرکت SSAB سوئد با راهاندازی پروژه HYBRIT، اولین کارخانه تولید فولاد بدون کربن جهان را با ظرفیت سالانه ۱.۳ میلیون تن احداث کرده است. این پروژه موفق به تولید بیش از ۵۰۰۰ تن آهن احیا شده با هیدروژن در مقیاس نیمهصنعتی شده و محصولات خود را به مشتریانی همچون گروه ولوو و Epiroc ارائه داده است.

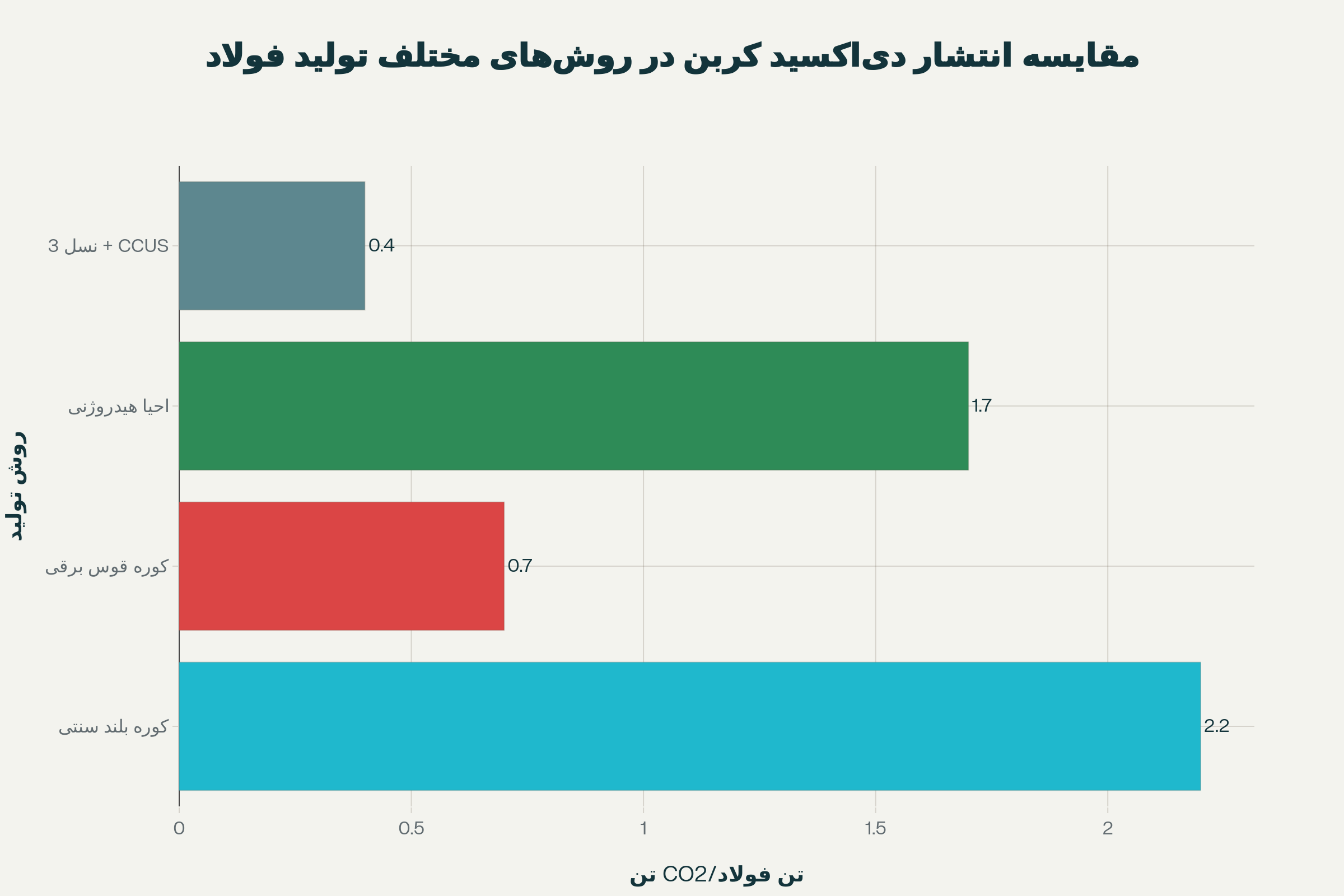

فناوری جذب و ذخیرهسازی کربن

استفاده از فناوری CCUS (Carbon Capture, Utilization and Storage) در کنار فرایندهای پیشرفته، انتشار CO2 را از ۲.۲ تن به ازای هر تن فولاد سنتی به ۰.۴ تن کاهش داده است. این کاهش ۸۰ درصدی در انتشار کربن، نقش کلیدی در دستیابی به اهداف کربنزدایی ایفا میکند.

مقایسه انتشار CO2 در روشهای مختلف تولید فولاد - فولاد نسل سوم با CCUS تنها ۰.۴ تن CO2 تولید میکند

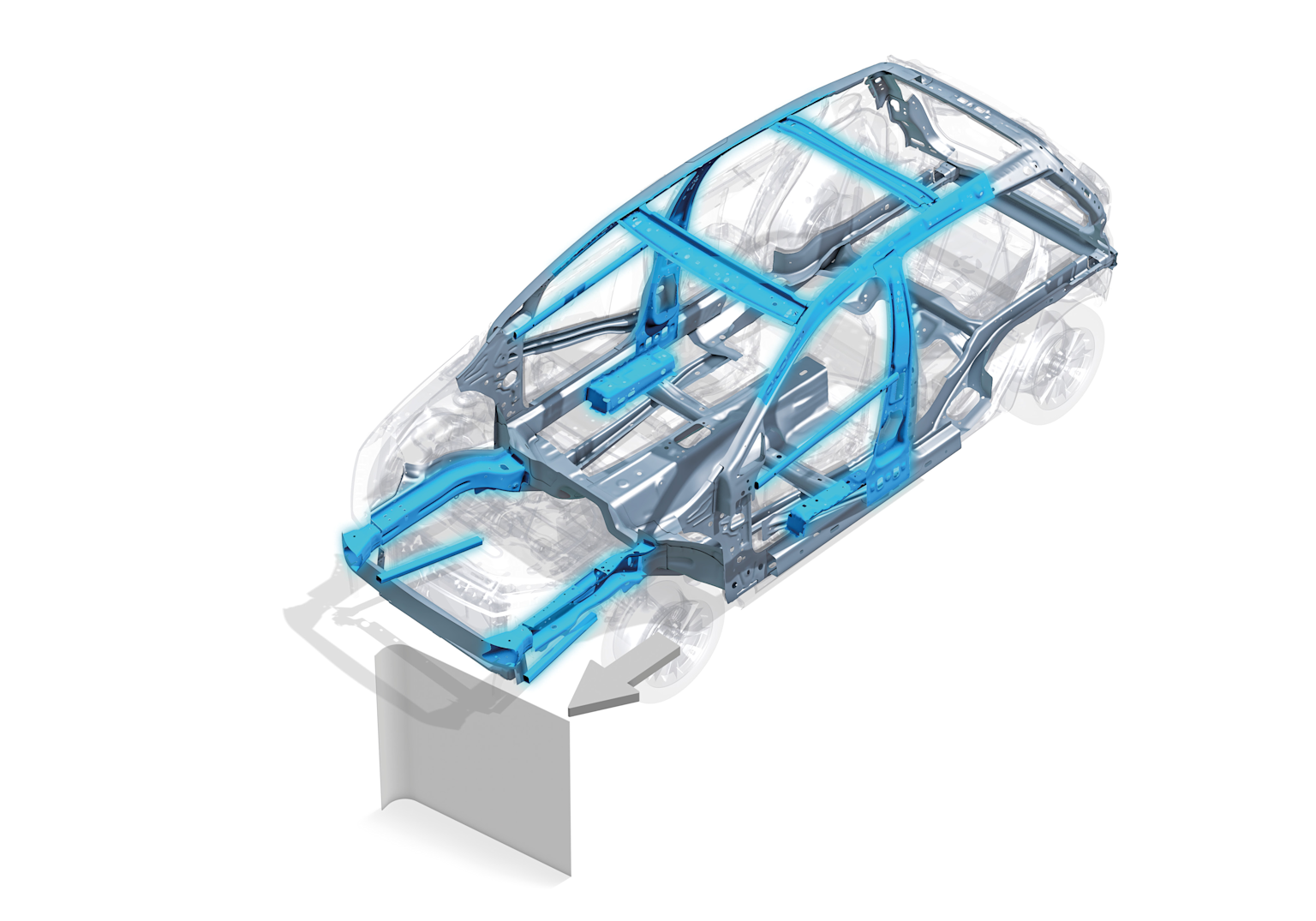

صنعت خودروسازی

شرکتهای بزرگ خودروسازی همچون Tesla، BMW و Toyota با استفاده از فولادهای نسل سوم در ساختار بدنه خودروهای الکتریکی، موفق به کاهش ۲۵ تا ۳۵ درصدی وزن خودرو شدهاند. این کاهش وزن منجر به افزایش ۱۵ تا ۲۰ درصدی برد باتری خودروهای برقی شده است.

طبق گزارش McKinsey & Company، پیشبینی میشود تا سال ۲۰۳۰، بیش از ۴۰ درصد از فولاد مصرفی در خودروسازی را فولادهای نسل سوم تشکیل دهند که معادل بازاری ۱۲۰ میلیارد دلاری است. مدل Y تسلا از قطعات ریختهگری بزرگ آلومینیومی (gigacasting) همراه با فولادهای پیشرفته استفاده میکند که تعداد قطعات و وزن را بهطور قابل توجهی کاهش داده است، در بخش انرژیهای تجدیدپذیر، استفاده از فولادهای نسل سوم در ساخت توربینهای بادی فراساحلی و سازههای خورشیدی، عمر مفید تجهیزات را ۴۰ درصد افزایش داده و هزینههای نگهداری را بهطور چشمگیری کاهش داده است.

سرمایهگذاریها و حمایتهای دولتی

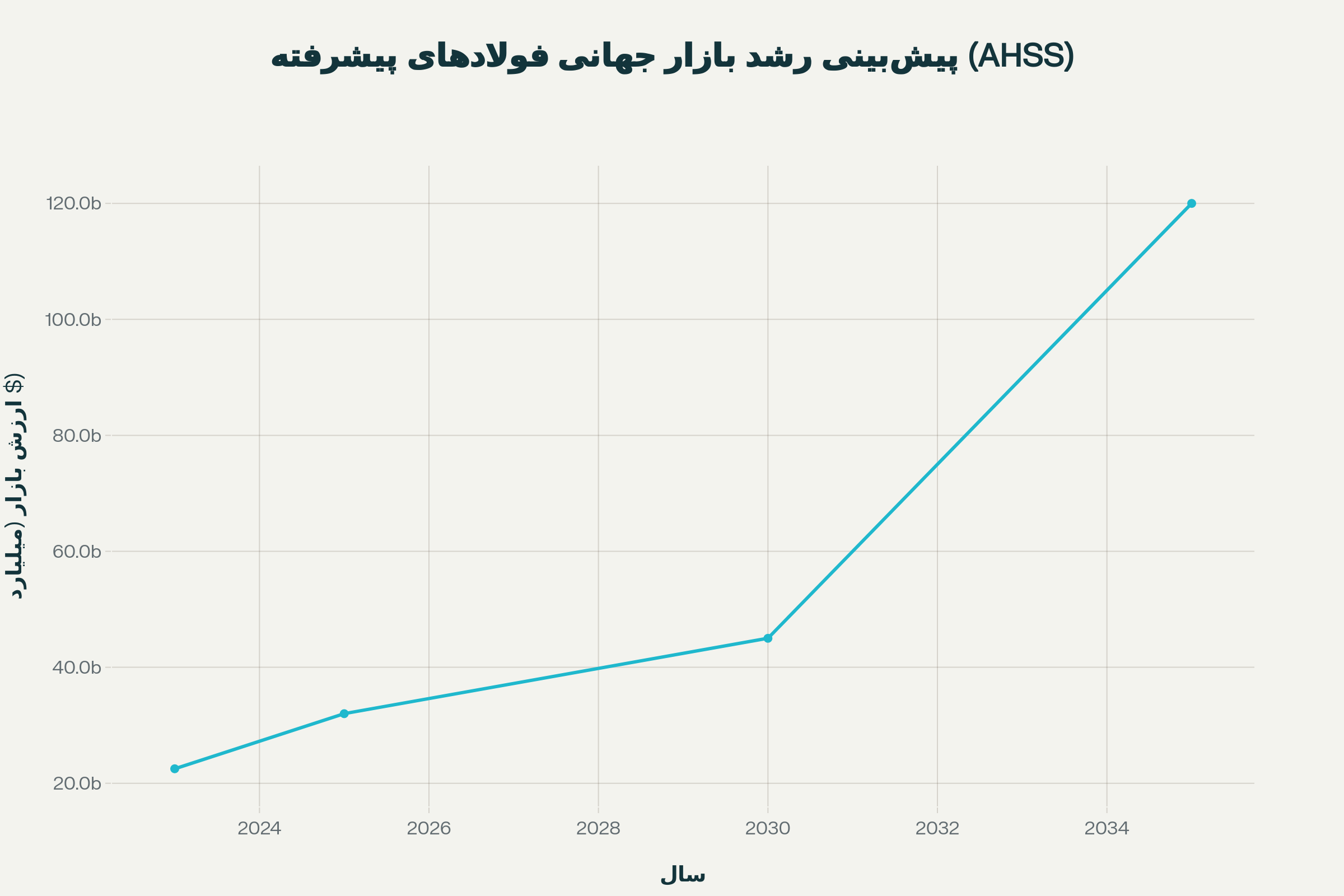

شرکتهای پیشرو نظیر ArcelorMittal، POSCO و Nippon Steel در سالهای اخیر بیش از ۱۵ میلیارد دلار در توسعه این فناوریها سرمایهگذاری کردهاند. ArcelorMittal بیش از ۲ میلیارد دلار در تسهیلات AM/NS Calvert برای تولید فولادهای پیشرفته و کمکربن سرمایهگذاری کرده است، اتحادیه اروپا در برنامه Green Deal خود، ۵۰ میلیارد یورو برای توسعه زیرساختهای تولید فولاد سبز اختصاص داده که بخش عمده آن به توسعه فولادهای نسل سوم اختصاص یافته است. این برنامه شامل بانک صنعتی کاهش کربن با بودجه ۱۰۰ میلیارد یورو و افزایش ظرفیت InvestEU برای جذب ۵۰ میلیارد یورو سرمایهگذاری خصوصی است، بازار جهانی فولادهای پیشرفته در سال ۲۰۲۳ حدود ۲۲.۵ میلیارد دلار ارزشگذاری شده است. پیشبینی میشود این بازار تا سال ۲۰۳۰ به ۴۵ تا ۵۰ میلیارد دلار و تا سال ۲۰۳۵ به ۴۵۰ میلیارد دلار برسد. نرخ رشد سالانه مرکب (CAGR) این بازار بین ۷.۸ تا ۱۲ درصد برآورد شده است.

پیشبینی رشد بازار جهانی فولادهای پیشرفته از ۲۲.۵ میلیارد دلار در ۲۰۲۳ به ۱۲۰ میلیارد دلار در ۲۰۳۵

منطقه آسیا - اقیانوسیه با بیش از ۴۷ درصد سهم، بزرگترین بازار فولادهای پیشرفته در سال ۲۰۲۳ بوده است. هند با نرخ رشد ۸ درصدی تقاضا برای فولاد در سالهای ۲۰۲۴ و ۲۰۲۵، قویترین محرک رشد تقاضای فولاد از سال ۲۰۲۱ بهشمار میرود. کشورهای در حال توسعه نظیر هند و برزیل با سرمایهگذاریهای کلان، به دنبال کسب سهم بیشتری از این بازار پرسود هستند.

پیچیدگی تولید و هزینههای سرمایهای

مهمترین چالش، پیچیدگی فرایندهای تولید و نیاز به تجهیزات فوقپیشرفته با دقت کنترلی در حد میکروثانیه و میکرومتر است که سرمایهگذاری اولیه ۳ تا ۵ میلیارد دلاری برای هر خط تولید را میطلبد. تحلیلهای Boston Consulting Group نشان میدهد تنها ۱۵ درصد از کارخانههای فولاد جهان در حال حاضر توانایی تولید این محصولات را دارند.

پیشبینی میشود تا سال ۲۰۳۰، مازاد فعلی ۹ میلیون تن ضایعات فولاد به کسری ۱۵ میلیون تنی تبدیل شود، زیرا تولیدکنندگان بیشتری برای دستیابی به اهداف کاهش کربن به سمت کورههای قوس الکتریکی مبتنی بر ضایعات فولاد حرکت میکنند، چالش دیگر کمبود نیروی انسانی متخصص در زمینه متالورژی محاسباتی و مدلسازی چندمقیاسه است که برای طراحی و بهینهسازی این فولادها ضروری است.

فناوریهای نوظهور و آینده

تحقیقات انجام شده توسط دانشمندان MIT و دانشگاه Texas A&M نشان داده که فلزات میتوانند تحت شرایط خاص، ترکهای میکروسکوپی خود را ترمیم کنند. این کشف پایهگذار فولادهای خودترمیم (Self-healing Steels) است که میتوانند عمر مفید سازهها را بهطور چشمگیری افزایش دهند.

فناوری ساخت افزودنی (Additive Manufacturing) یا چاپ سهبعدی فلزات، امکان تولید قطعات پیچیده فولادی با هندسههای غیرممکن در روشهای سنتی را فراهم میکرده است. این فناوری در حال حاضر برای تولید قطعات یدکی پیچیده در صنعت فولادسازی استفاده میشود و میتواند زمان توقف تجهیزات را ۹۰ درصد کاهش دهد.

مؤسسه تحقیقات فولاد MIT پیشبینی میکند که تا سال ۲۰۴۰، فولادهای هوشمند با قابلیت تغییر خواص بر اساس شرایط محیطی و نانوفولادها با استحکام ۳۰۰۰ مگاپاسکال، انقلاب بعدی این صنعت را رقم خواهند زد، فولادهای نسل سوم علیرغم هزینه اولیه ۱۵ تا ۲۰ درصد بالاتر، بازگشت سرمایه کمتر از ۳ سال دارند، این بازگشت سریع ناشی از کاهش مصرف مواد، افزایش دوام و کاهش هزینههای عملیاتی است، این تحولات نهتنها منجر به ایجاد ۲ میلیون شغل جدید در سطح جهانی خواهد شد، بلکه نقش کلیدی در دستیابی به اهداف توسعه پایدار و کربنزدایی صنایع تا سال ۲۰۵۰ ایفا خواهد کرد. صنعت فولاد با بهرهگیری از فناوریهای نسل سوم، Industry 4.0، و روشهای تولید سبز، در مسیر تحولی بنیادین قرار گرفته که آیندهای روشنتر و پایدارتر را نوید میدهد

نظر شما