به گزارش پایگاه خبری تحلیلی ایراسین؛ گزارش صنعت فولاد جهان با اندازه بازاری بالغ بر ۱.۸ تریلیون دلار در سال ۲۰۲۳، نقشی غیرقابل انکار در ستون فقرات اقتصاد جهانی و تمدن مدرن ایفا میکند. این صنعت که زیربنای ساختوسازها، حملونقل و زیرساختهای شهری را تشکیل میدهد، همزمان یکی از بزرگترین چالشهای زیستمحیطی زمان ما را نمایندگی میکند. با مسئولیت انتشار حدود ۷ تا ۱۰ درصد از کل گازهای گلخانهای جهان، این بخش تحت فشار مضاعفی برای بهینهسازی عملیات، کاهش هزینهها و تطابق با استانداردهای سختگیرانه پایداری قرار گرفته است. در قلب این معضل پیچیده، پارادایم نوینی به نام «فولاد سبز» در حال شکلگیری است که وعده تحولی بنیادین را میدهد.

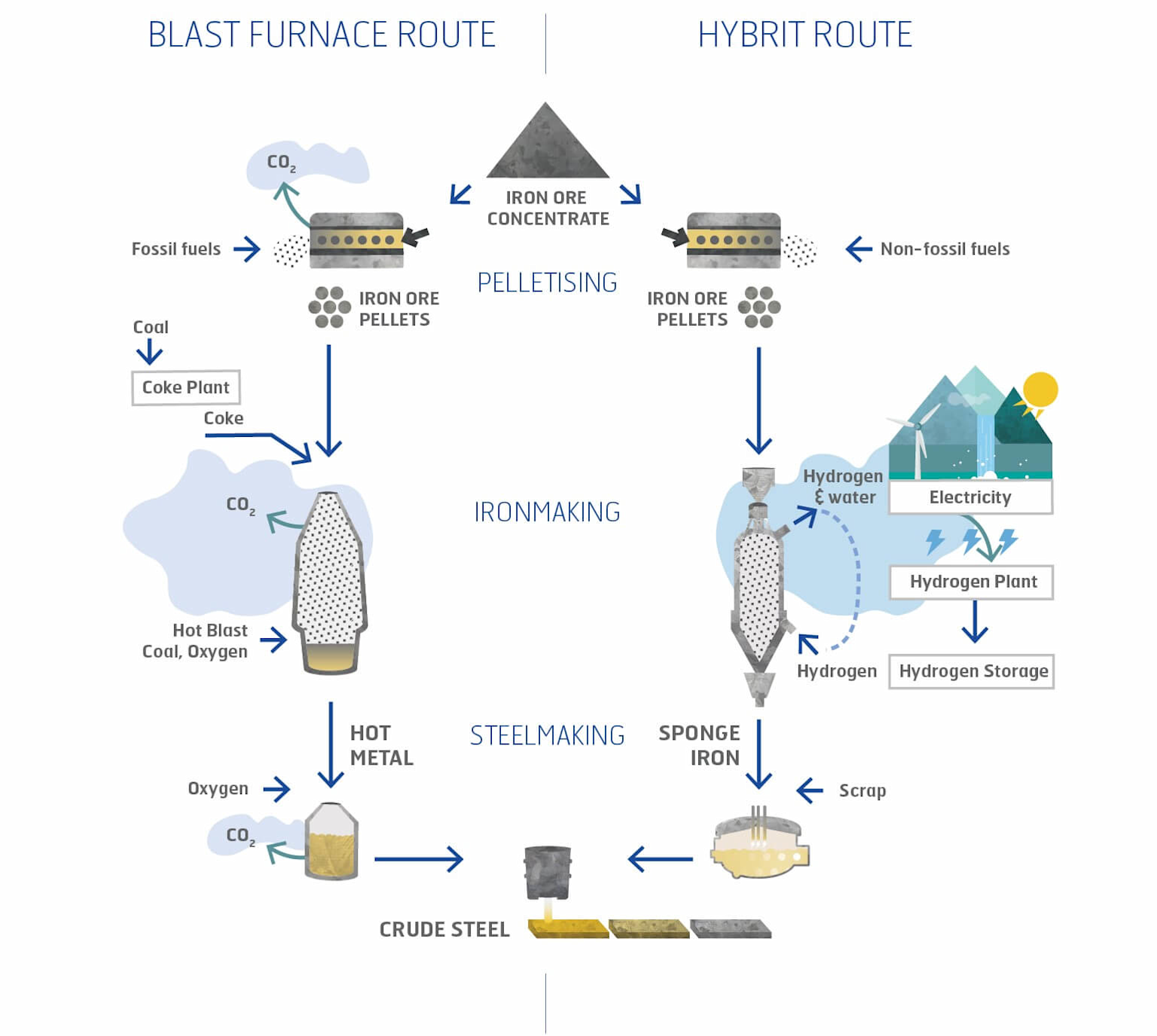

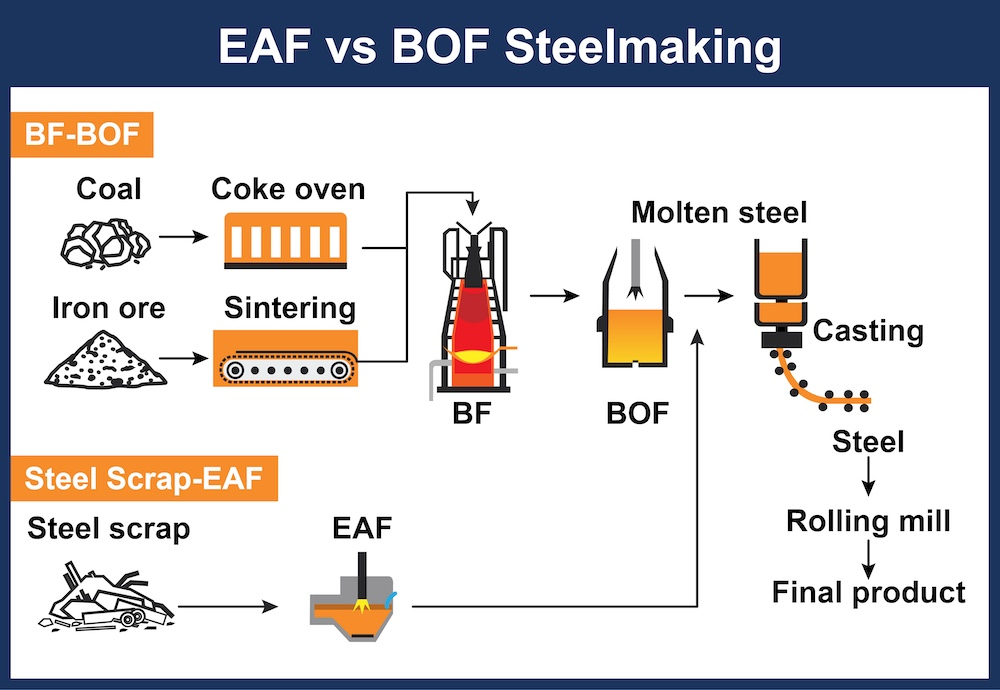

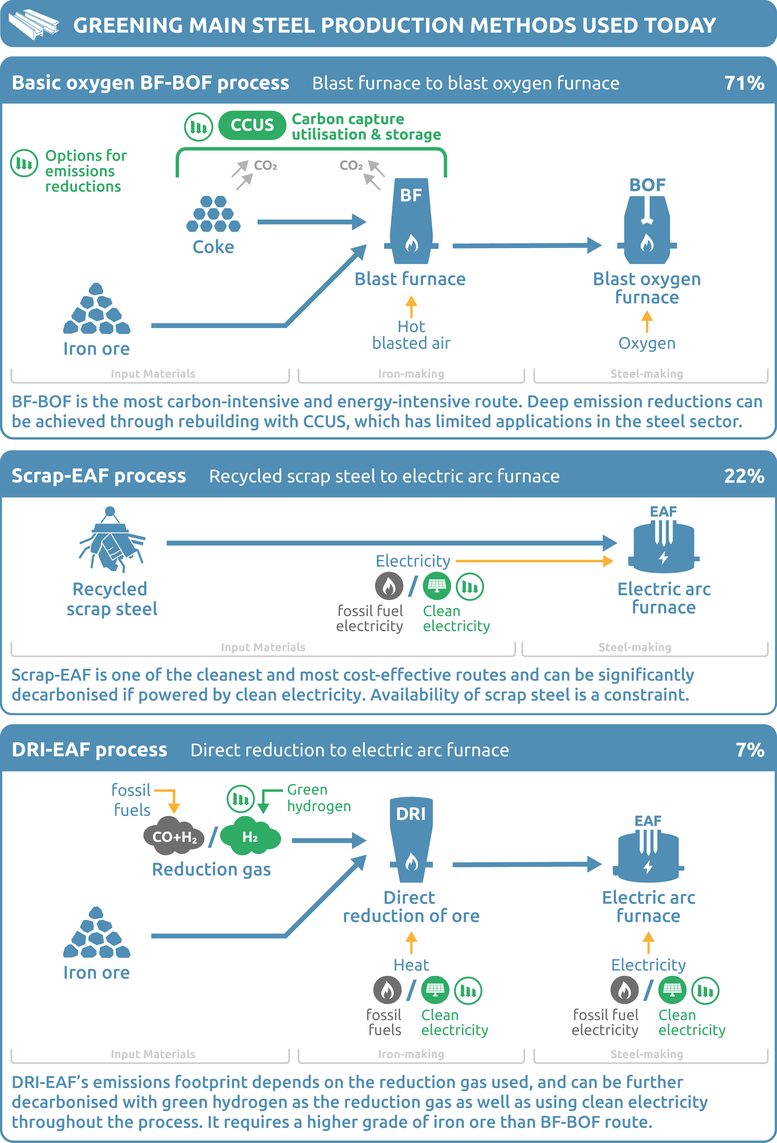

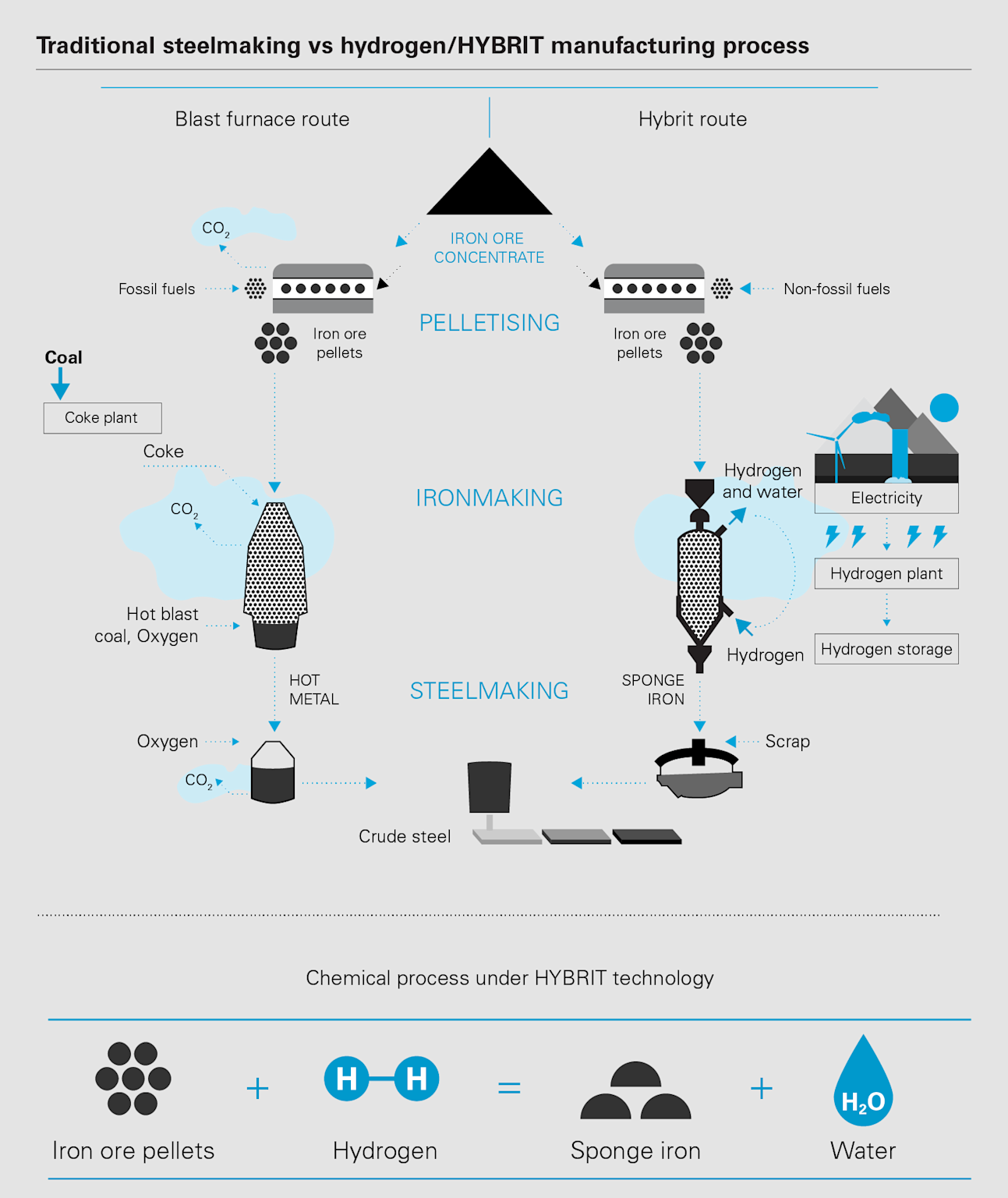

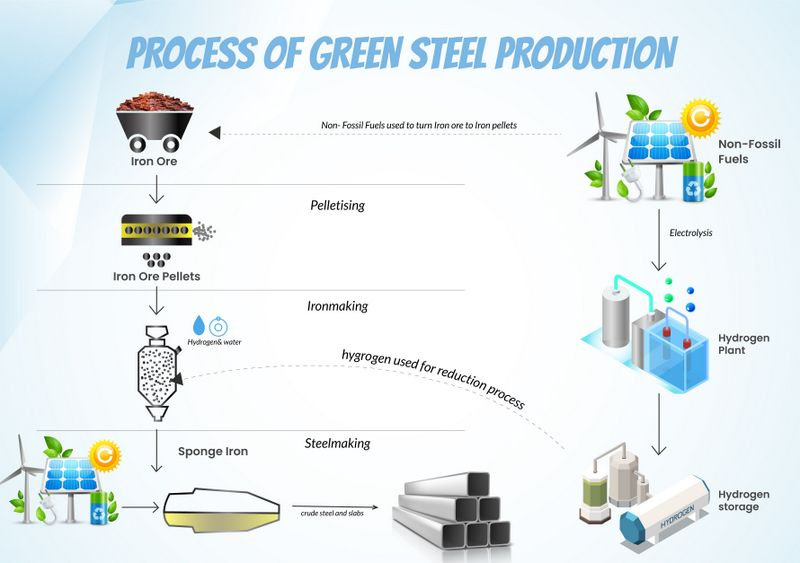

فولاد سبز از نظر مشخصات فیزیکی و مکانیکی بهطور کامل شبیه فولاد سنتی است، اما مسیر تولید آن بهطور بنیادین متفاوت است، این تحول بر پایه جایگزینی سوختهای فسیلی سنتی، بهویژه زغالسنگ، با منابع انرژی تجدیدپذیر مانند هیدروژن سبز و برق پاک استوار است. کاربردیترین فرایند شناختهشده برای این دگرگونی، رویکرد احیای مستقیم مبتنی بر هیدروژن (H2-DRI) است که در آن سنگآهن بدون ذوب شدن توسط هیدروژن سبز احیا میشود تا محصول میانی آهن اسفنجی به دست آید. سپس این آهن اسفنجی در کورههای قوس الکتریکی (EAF) با سوخت برق ذوب شده و فولاد نهایی تولید میشود، این چرخه تحولآفرین در عمل انتشار دیاکسید کربن را حذف کرده و در حالت ایدهآل تنها اکسیژن و بخار آب وارد چرخه محیط زیست میکند

مقایسه تولید فولاد به روش سنتی کوره بلند و فرایند سبز HYBRIT مبتنی بر هیدروژن که پتانسیل کاهش انتشار کربن را نشان میدهد

اگرچه چشمانداز فولاد سبز امیدوارکننده است، اما مقیاسگذاری این گذار با چالشهای فنی و اقتصادی عظیمی روبرو است، گذار به فناوری H2-DRI یک فرایند بسیار پرهزینه است و به تجهیزات پیشرفتهای نیاز دارد که کمبود دانش تخصصی و دشواری حمل و ذخیره هیدروژن از موانع کلیدی آن به شمار میرود، بر اساس گزارشهای معتبر، بخش فولاد تا سال ۲۰۵۰ نیازمند بیش از ۱۲۹ میلیارد دلار سرمایهگذاری سالانه برای کربنزدایی است که تقریباً ۷۰ درصد آن باید به سمت توسعه زیرساختهای تولید انرژی کمانتشار هدایت شود. در وریارویی با چنین الزامات مالی کلانی، فناوریهای انقلاب صنعتی چهارم (Industry 4.0)، بهویژه هوش مصنوعی، نقشی حیاتی و پیشگذار ایفا میکنند؛ نقشی که نه بهصرف فنی، بلکه اقتصادی است.

بهینهساز پیشگذار اقتصادی

هوش مصنوعی در این مرحله بحرانی بهعنوان بهینهساز پیشگذار عمل میکند تا هزینههای عملیاتی در کارخانههای موجود کاهش یابد و جریان نقدی پایدار برای سرمایهگذاریهای سنگین آینده فراهم شود، هوش مصنوعی با استفاده از روشهای یادگیری ماشین میتواند حجم عظیمی از دادههای تولیدی را تحلیل کند تا الگوها را شناسایی کرده و پیشبینیهایی در مورد نیازهای نگهداری یا ترکیب مواد خام ارائه دهد. این قابلیت به شرکتهای فولادی اجازه میدهد که مصرف انرژی را به حداقل برسانند، بهرهوری را افزایش دهند و هزینهها را کاهش دهند، به عنوان نمونه بارز شرکت Fero Labs با استفاده از الگوریتمهای یادگیری بیزی موفق شده در فرایند ذوب، دستورالعملهای «سبز» برای بازیافت و بهینهسازی ترکیب مواد تعیین کند که منجر به کاهش ۳۴ درصدی در میزان مواد خام مورد نیاز و جلوگیری از انتشار بیش از ۱۰۰ هزار تن کربن سالانه شده است.

مقایسه فرایندهای فولادسازی سنتی کوره بلند-کوره اکسیژن پایه (BF-BOF) در مقابل کوره قوس الکتریکی (EAF) با تأکید بر مواد ورودی و مراحل اصلی تولید

تحقیقات نشان میدهند که شرکتهایی که در کسب ابزارهای کربنزدایی و دیجیتالیسازی ناکام بمانند، حدود ۱۴ درصد از ارزش بالقوه خود را در معرض ریسک قرار خواهند داد، بنابراین هوش مصنوعی در ابتدا نه بهصرف یک ابزار تولیدی، بلکه یک اهرم مالی و مدیریت ریسک است که با بهینهسازی کارایی در عملیات سنتی یا ترکیبی، به ضامن مالی پایداری تبدیل میشود، این ضامن توان لازم برای تأمین سرمایهگذاریهای عظیم مورد نیاز برای توسعه زیرساختهای H2-DRI را فراهم میسازد و مسیر انتقال از فولاد سنتی به فولاد سبز را از نظر اقتصادی امکانپذیر میکند.

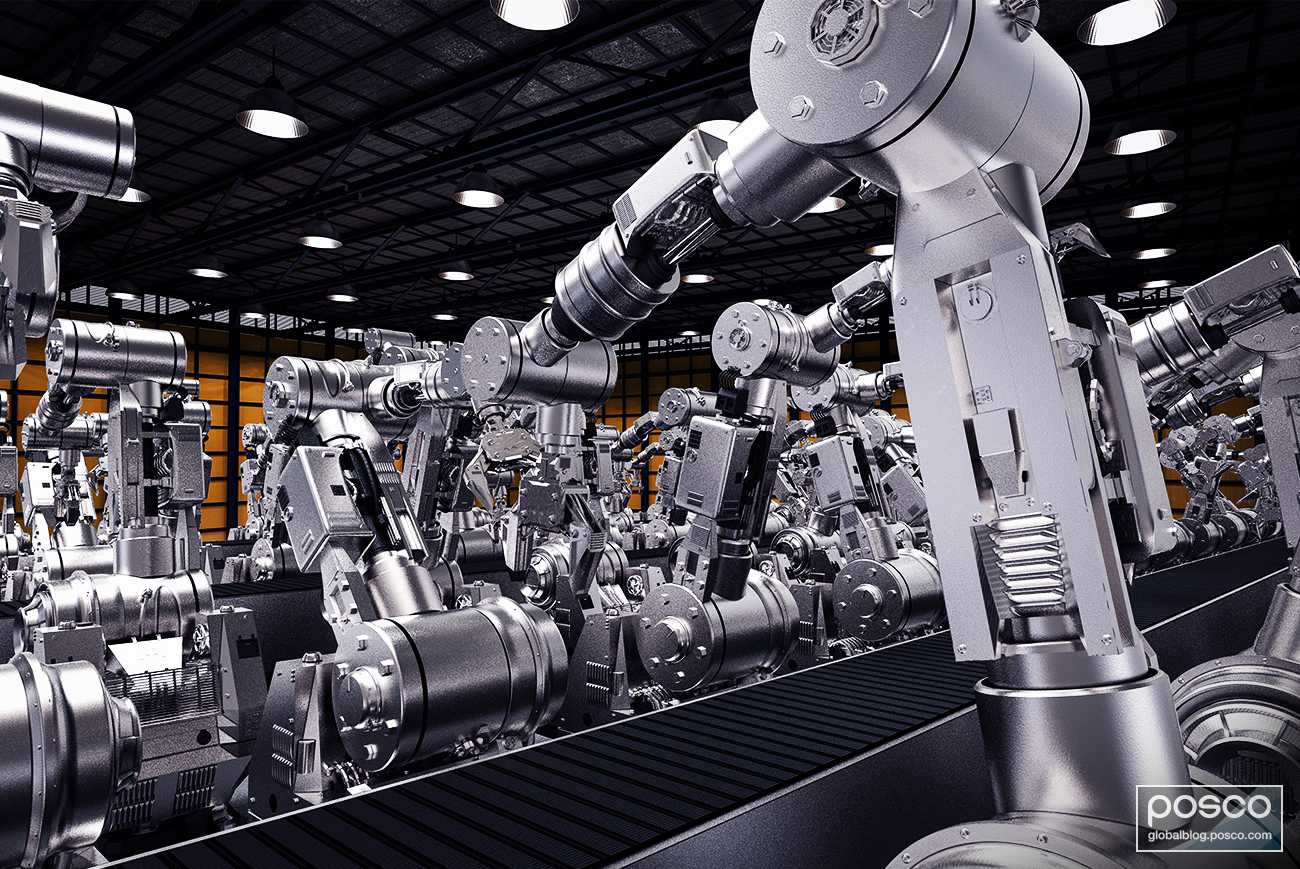

الگوریتمهای یادگیری تقویتی (Reinforcement Learning) در مدیریت جریان مواد و هماهنگی سیستمهای حملونقل داخلی کارخانه نقش برجستهای ایفا میکنند، در صنعت فولاد جرثقیلهای سقفی که بر روی ریل مشترک حرکت میکنند باید بهگونهای هماهنگ شوند که از برخورد جلوگیری کرده و جریان مواد را بهینه سازند. با استفاده از شبیهسازی برای آموزش مدلهای یادگیری تقویتی، سیستمهای هوش مصنوعی قادرند بدون وابستگی به تخصص اپراتورهای ماهر، سیاستهای کنترلی بهینه را یاد بگیرند. شرکتهای پیشرو همچون ArcelorMittal از هوش مصنوعی برای نظارت بر کورههای بلند و تنظیم پارامترهایی نظیر دما و ترکیب مواد خام استفاده میکنند که منجر به کیفیت ثابتتر فولاد و کاهش قابلتوجه مصرف انرژی شده است.

اینترنت اشیا صنعتی و نگهداری

در حالی که هوش مصنوعی مسیر اقتصادی تحول را هموار میسازد، فناوریهای زیربنایی دیگر انقلاب صنعتی چهارم، یعنی اینترنت اشیا صنعتی (IIoT) و نگهداری پیشبینیکننده (PdM)، برای تضمین قابلیت اطمینان و مقیاسپذیری عملیاتهای پیچیده فولاد سبز ضروری هستند، تحول فولاد سبز صنعت را به سمت کارخانههای هوشمند سوق میدهد که در آن دستگاهها و سیستمهای متصل در زمان واقعی با یکدیگر ارتباط برقرار میکنند. IoT نیروی محرکه این اتصال یکپارچه است و حسگرهای هوشمند نقشی انقلابی در جمعآوری دادههای دقیق و بهموقع از فرآیندهای تولید ایفا میکنند.

فناوری دوقلوی دیجیتال، خط تولید هوشمند خودرو را با اتوماسیون رباتیک مبتنی بر هوش مصنوعی و نظارت بلادرنگ به تصویر میکشد

حسگرهای هوشمند پارامترهای حیاتی مانند دما، فشار، ارتعاش و سطح صدا را از ماشینآلات و تجهیزات جمعآوری میکنند، این حجم انبوه از دادهها که پیشتر غیرقابل دسترس بود، اکنون مبنای تصمیمگیریهای مبتنی بر دادهها است که میتواند کیفیت محصولات فولادی را بهبود بخشیده و ضایعات را به میزان قابلتوجهی کاهش دهد، مهمترین کارکرد این زیرساخت دادهمحور، امکان پیادهسازی فناوری نگهداری پیشبینیکننده است. در صنعت فولاد، هرگونه توقف غیر برنامهریزیشده میتواند منجر به خسارات مالی سنگین و اتلاف وقت شود.

نگهداری پیشبینیکننده، برخلاف روشهای سنتی که شامل سرویسهای دورهای یا تعمیر پس از خرابی است، با استفاده از الگوریتمهای هوش مصنوعی ناهنجاریها و نشانههای اولیه تخریب تجهیزات را پیشبینی میکند، مدلهای AI با یادگیری مداوم از دادههای عملکرد و سوابق تعمیر و نگهداری قبلی، دقت پیشبینی را افزایش میدهند، این رویکرد تضمین میکند که تعمیرات و سرویسدهی بهطور دقیق در زمان مناسب ارائه شود و زمان خرابی تجهیزات به حداقل برسد، شرکت Tata Steel با پیادهسازی سیستمهای نگهداری پیشبینانه مبتنی بر هوش مصنوعی موفق به کاهش ۱۵ درصدی در توقفات غیربرنامهریزی و صرفهجویی قابلتوجه در هزینههای نگهداری شده است.

مقایسه روشهای تولید فولاد که ورودیها، فرآیندها، گزینههای کاهش انتشار گازهای گلخانهای و سهم آنها در تولید جهانی را نشان میدهد

استفاده از اتوماسیون و رباتیک پیشرفته که مجهز به قابلیتهای AI هستند، دقت عملیاتی را افزایش داده و ایمنی را در محیطهای خطرناک کارخانهها، بهویژه در فرایندهای جدید که ممکن است شامل مواد حساس همچون هیدروژن باشند، به طور قابل توجهی بهبود میبخشد، همگرایی فناوریهای I4.0 با فرایندهای سبز، تضمینکننده مقیاسپذیری فناورانه است. پروژههای پیشگام جهانی همچون HYBRIT و H2 Green Steel در سوئد که قصد دارند تا اواسط دهه جاری عملیات تولید فولاد H2-DRI را آغاز کنند، نمونههای روشنی از این همگرایی هستند، این شرکتها برای تسریع گذار پایداری و رفع تنشهای مربوط به فرایند پرهزینه و پیچیده H2-DRI، به طور مؤثری از قابلیتهای دیجیتال استفاده میکنند.

بازوهای رباتیک در یک کارخانه هوشمند خودکار، اتوماسیون پیشرفته تولید در صنعت فولاد را نشان میدهند

فناوریهای نوظهور I4.0 با پیشبینی و جلوگیری از توقفها در پلنتهای H2-DRI که با سرمایهگذاریهای میلیاردی ساخته شدهاند، در عمل قابلیت اطمینان بلندمدتی را فراهم میسازند که برای انتقال موفقیتآمیز از فاز آزمایشی به فاز تجاری حیاتی است. بدون این دقت و قابلیت اطمینان که از طریق تجزیه و تحلیل دادههای حجیم امکانپذیر میشود، ریسک سرمایهگذاری در فناوریهای نوظهور کربنزدایی بسیار بالا میرود و این امر پذیرش گسترده فولاد سبز را به تأخیر میاندازد.

دوقلوهای دیجیتال و حکمرانی استراتژیک: مدیریت پیچیدگی تحول

در بالاترین سطح از همگرایی دیجیتال و فیزیکی، دوقلوهای دیجیتال (Digital Twins) بهعنوان ابزاری حیاتی برای مدیریت پیچیدگیهای چندلایه فرایند تحول سبز مطرح میشوند. مسیر حرکت صنعت فولاد مستلزم آن است که فرآیندهای تولید جدید بهتدریج جایگزین فرآیندهای قدیمیتر شوند که این امر منجر به ایجاد پلنتهای ترکیبی با سطوح بحرانی از پیچیدگی عملیاتی میشود، دوقلوهای دیجیتال نسخههای مجازی کاملی از سیستمهای فیزیکی ایجاد میکنند و مهندسان را قادر میسازند تا مدلهای دقیق فرایندی همچون سینتیک واکنش، سیستمهای حرارتی و جریان چندفازی را شبیهسازی کنند.

مقایسه فرایند فولادسازی سنتی و فرایند فولادسازی سبز HYBRIT که کاهش انتشار کربن را با جایگزینی سوختهای فسیلی با هیدروژن و برق تجدیدپذیر نشان میدهد

این شبیهسازیها به تعیین شرایط عملیاتی بهینه و ارزیابی توازن میان اهداف رقابتی مانند هزینه، توان عملیاتی، مصرف انرژی و تأثیرات زیستمحیطی کمک میکنند. در زمینه فولاد سبز، دوقلوهای دیجیتال ابزاری ضروری برای شبیهسازی راکتورهای H2-DRI هستند به طوری که میتوانند عملکرد راکتور را تحت سناریوهای مختلف و مدیریت محدودیتهای عملیاتی همچون محدودیتهای نرخ جریان هیدروژن یا دما با اطمینان بالا شبیهسازی و تنظیم کنند. این مدلسازی دقیق نیاز به آزمون و خطای فیزیکی پرهزینه و زمانبر را در راهاندازی فرایندهای جدید کاهش میدهد و چرخههای توسعه را کوتاهتر میسازد.

شرکت Boston Metal با فناوری الکترولیز اکسید مذاب (MOE) نمونه برجستهای از نوآوری در تولید فولاد سبز است. این فناوری که از MIT منشأ گرفته، از الکتریسیته برای حذف آلایندهها از سنگ آهن استفاده میکند و تنها اکسیژن خالص تولید میکند بدون آنکه دیاکسید کربن منتشر شود. در سال ۲۰۲۵، Boston Metal موفق به راهاندازی یک راکتور صنعتی شد که بیش از یک تن فولاد تولید کرد و این نقطه عطفی مهم در مسیر تجاریسازی این فناوری محسوب میشود. هوش مصنوعی در بهینهسازی عملکرد سلولهای MOE، مدیریت دما، کنترل جریان الکتریکی و افزایش طول عمر آندهای اینرت نقش کلیدی دارد.

با وجود پتانسیل عظیم برای کربنزدایی، اتکای فزاینده به فناوریهای متصل ریسکهای زیرساختی و امنیتی جدیدی را ایجاد میکند که باید به عنوان یک الزام حیاتی مهندسی در نظر گرفته شوند. افزایش استفاده از IoT و سیستمهای اطلاعاتی قدرتمند، صنعت فولاد را به هدف جذابی برای تهدیدات سایبری همچون حملات باجافزار و سرقت دادههای حیاتی تبدیل کرده است. حفظ اطلاعات حساس و مهمتر از آن حفاظت از سیستمهای کنترل صنعتی (ICS) که مدیریت فرآیندهای تولید حیاتی را بر عهده دارند، یک ضرورت استراتژیک است. هرگونه اختلال در سیستمهای ICS، بهویژه در پلنتهای H2-DRI که با مواد بسیار واکنشپذیر سروکار دارند، نه تنها میتواند تولید را متوقف کند بلکه مستقیماً منجر به حوادث ایمنی فاجعهبار شود.

فرایند تولید فولاد سبز با استفاده از هیدروژن و انرژیهای تجدیدپذیر به جای سوختهای فسیلی

تحقق این مسیر پایدار مستلزم حکمرانی استراتژیک و تلاش هماهنگ سهامداران کلیدی است. آژانس بینالمللی انرژی (IEA) بر لزوم اقدام فوری تا افق ۲۰۳۰ تأکید میکند تا پیشنیازهای یک گذار پایدار فراهم شود، دولتها باید سیگنال بلندمدت و افزایشی برای کاهش انتشار ایجاد کنند، بازاری برای فولاد نزدیک به کربنصفر فراهم آورند و توسعه زیرساختهای حیاتی مانند حملونقل و ذخیرهسازی هیدروژن را تسریع بخشند، این چارچوبهای سیاستی زیرساخت استراتژیک لازم برای استقرار فناوریهای انقلاب صنعتی چهارم و پروژههای H2-DRI را فراهم میکنند و تضمین میکنند که سرمایهگذاریهای دیجیتالی عظیم در راستای اهداف کربنزدایی بلندمدت جهانی قرار گیرند.

شرکتهایی همچون SSAB با استفاده از هوش مصنوعی برای بهینهسازی کورههای قوس الکتریکی توانستهاند مصرف انرژی را ۷ درصد کاهش داده و بهطور قابلتوجهی انتشار کربن را کاهش دهند، یکپارچهسازی EAF با منابع انرژی تجدیدپذیر از طریق شبکههای هوشمند و مدیریت تقاضای انرژی، کلید دستیابی به فولاد سبز است، الگوریتمهای هوش مصنوعی میتوانند برنامهریزی تولید را با دورههایی که انرژی تجدیدپذیر ارزانتر یا فراوانتر است هماهنگ کنند. این بهینهسازی نهتنها هزینهها را کاهش میدهد بلکه به پایداری محیطزیستی نیز کمک میکند.

در نهایت، نقش فناوریهای I4.0 از بهینهسازی عملیاتی فراتر رفته و به ضامن حیاتی مدیریت ریسک، افزایش ایمنی فرایندی و ارتقا دقت سرمایهگذاری تبدیل میشود که در مجموع، تحول از فولاد سنتی به فولاد سبز را از یک آرمان فنی به یک واقعیت اقتصادی قابل مدیریت تبدیل میکند، با سرمایهگذاریهای جاری در زیرساختهای هیدروژن سبز، توسعه فناوریهای الکترولیز پیشرفته و گسترش کورههای قوس الکتریکی، صنعت فولاد در مسیری قرار دارد که میتواند تا سال ۲۰۵۰ به کاهش ۷۵ درصدی انتشار کربن پیدا کند، هوش مصنوعی نهتنها این انتقال را تسریع میکند، بلکه با بهینهسازی مستمر فرایندها، کاهش هزینهها و بهبود کیفیت محصول، تولید فولاد سبز را از نظر اقتصادی نیز رقابتپذیر میسازد.

نظر شما