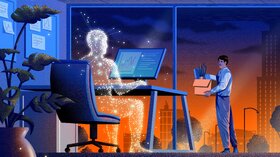

به گزارش پایگاه خبری تحلیلی ایراسین؛ صنعت فولاد بهعنوان یکی از پایههای اصلی زیرساختهای مدرن، در آستانه تحولی بنیادین قرار دارد، این صنعت که مسئول تولید سالانه حدود ۲ میلیارد تن فولاد و انتشار بیش از ۳ میلیارد تن دیاکسید کربن است، امروزه با چالشهای جدی در زمینه کاهش انتشار گازهای گلخانهای روبهرو شده است. فولادسازی سنتی که بر پایه کورههای بلند و سوختهای فسیلی استوار بوده، حدود ۷ تا ۹ درصد از کل انتشار کربن جهانی را به خود اختصاص میدهد، در این میان هوش مصنوعی و یادگیری ماشین بهعنوان فناوریهای پیشرفته، نقشی کلیدی در تحقق تولید فولاد سبز ایفا میکنند و مسیری نوین برای دستیابی به اهداف خنثیسازی کربن تا سال ۲۰۵۰ فراهم میآورند.

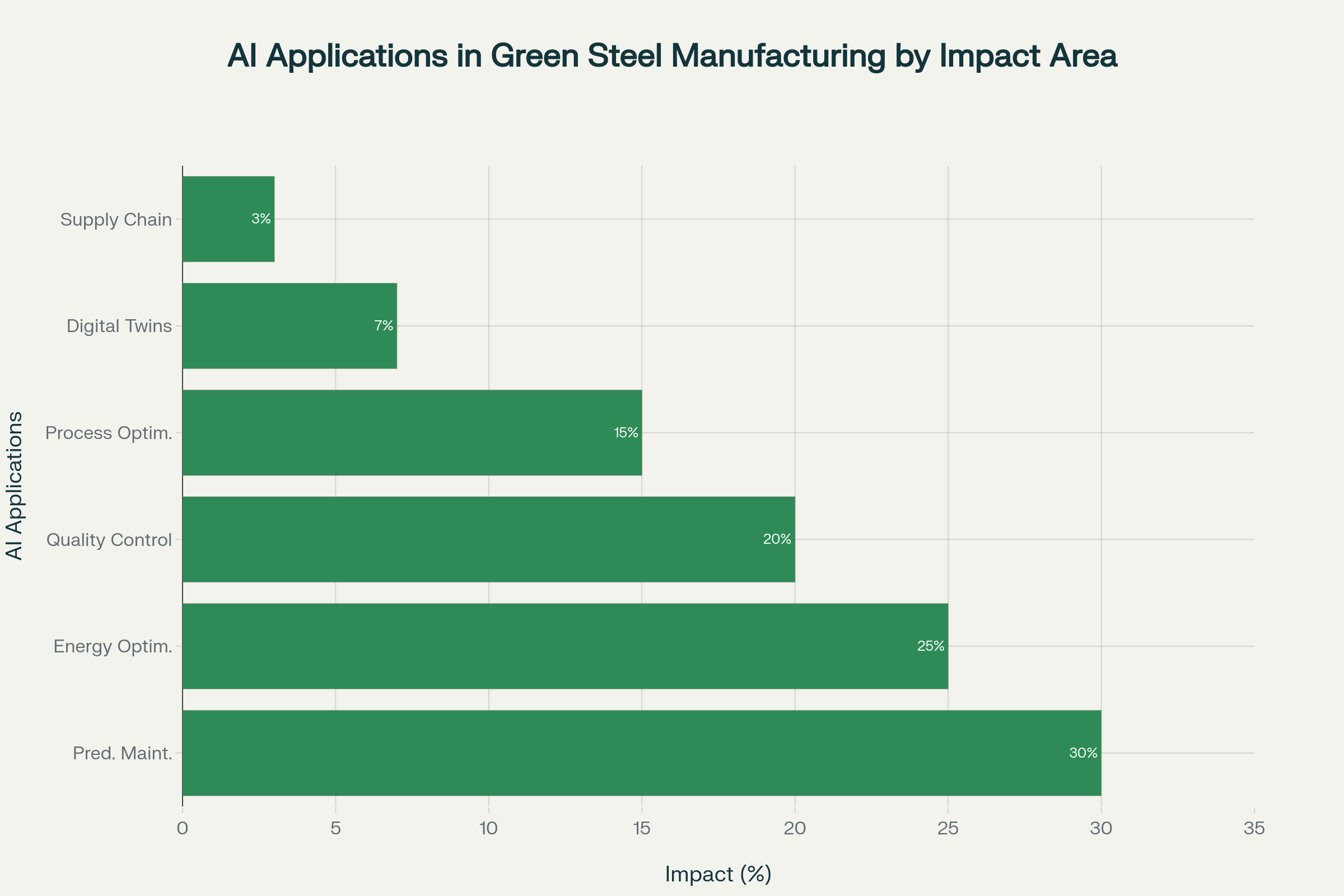

نمودار توزیع کاربردهای هوش مصنوعی در تولید فولاد سبز که نشان میدهد نگهداری و تعمیرات پیشگیرانه و بهینهسازی انرژی بیشترین تأثیر را بر حوزهها دارند

هوش مصنوعی در تولید فولاد سبز نهتنها به بهینهسازی فرایندهای موجود کمک میکند، بلکه زمینه را برای معرفی فناوریهای انقلابی همچون کورههای قوس الکتریکی مبتنی بر هیدروژن و سیستمهای کاهش مستقیم آهن فراهم میسازد. شرکتهای پیشرو در این حوزه، از جمله ArcelorMittal و Tata Steel، با بهرهگیری از الگوریتمهای پیشرفته یادگیری ماشین توانستهاند کاهش قابلتوجهی در مصرف انرژی و انتشار آلایندهها داشته باشند، بهعنوان مثال، Fero Labs با استفاده از رویکردهای یادگیری بیزی موفق شده میزان مواد خام مورد نیاز در بازیافت فولاد را تا ۳۴ درصد کاهش دهد و سالانه بیش از ۱۰۰ هزار تن انتشار کربن را پیشگیری کند. این دستاوردها نشاندهنده پتانسیل عظیم هوش مصنوعی در تسریع انتقال به سمت فولادسازی پایدار است.

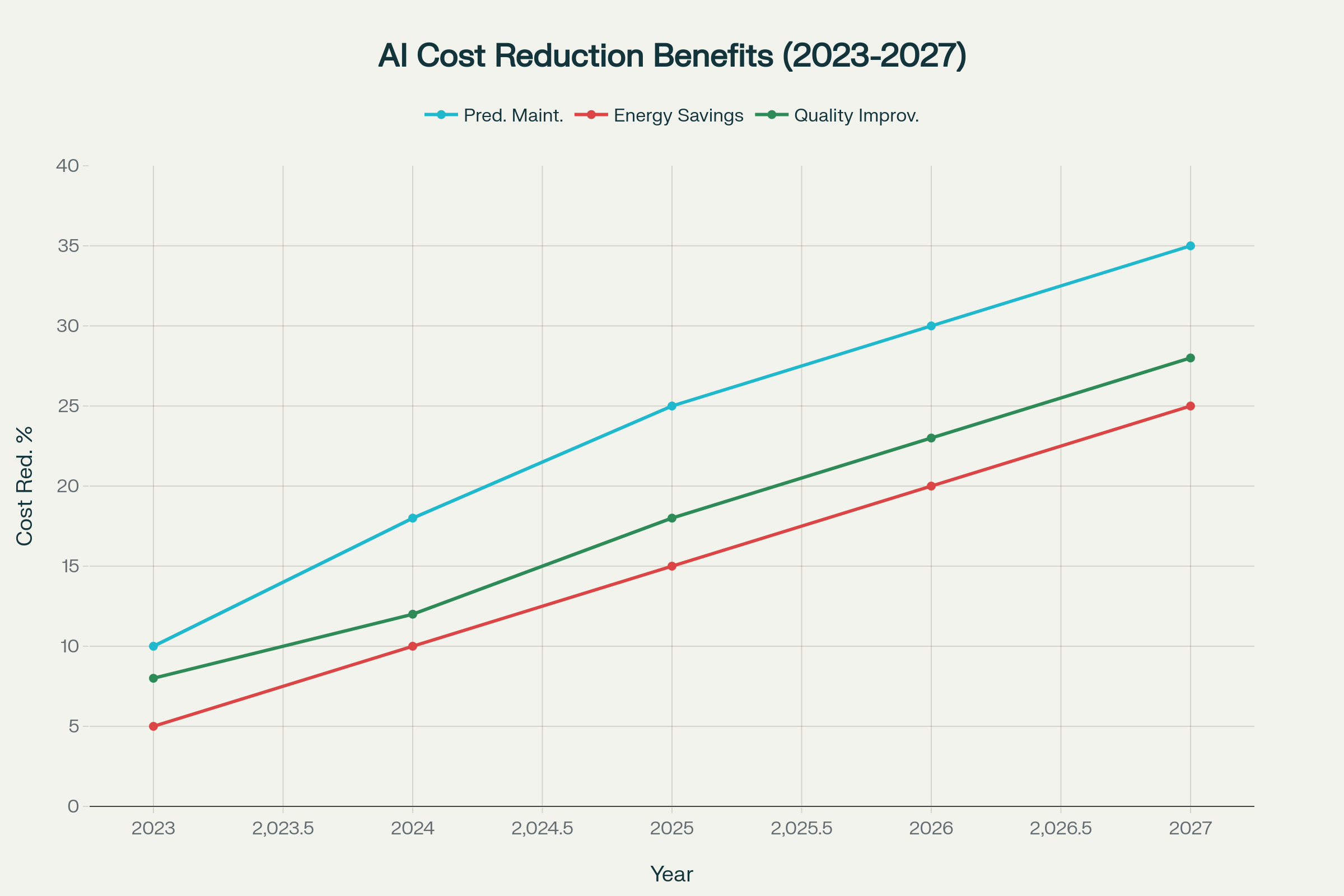

یکی از مهمترین کاربردهای هوش مصنوعی در صنعت فولاد سبز، نگهداری پیشبینانه (Predictive Maintenance) است که با تحلیل دادههای حسگرهای نصبشده بر تجهیزات، قادر به پیشبینی خرابیهای احتمالی قبل از وقوع آنها است. الگوریتمهای یادگیری ماشین با بررسی پارامترهایی نظیر دما، ارتعاش، فشار و سطح صدا، الگوهای غیرعادی را شناسایی کرده و به اپراتورها اخطار میدهند، این رویکرد منجر به کاهش ۳۰ درصدی در زمانهای توقف غیر برنامهریزیشده و افزایش چشمگیر طول عمر تجهیزات میشود، شرکت Tata Steel با پیادهسازی سیستمهای نگهداری پیشبینانه مبتنی بر هوش مصنوعی، موفق به کاهش ۱۵ درصدی در توقفات غیر برنامهریزی و صرفهجویی قابلتوجه در هزینههای نگهداری شده است.

فناوری دوقلوی دیجیتال، خط تولید هوشمند خودرو را با اتوماسیون رباتیک مبتنی بر هوش مصنوعی و نظارت بلادرنگ به تصویر میکشد

دوقلوهای دیجیتال (Digital Twins) که با ترکیب هوش مصنوعی و اینترنت اشیا ایجاد میشوند، نسخههای مجازی دقیقی از تجهیزات و فرایندهای فیزیکی تولید فولاد را شبیهسازی میکنند. این فناوری به مهندسان اجازه میدهد تا عملکرد کورههای بلند و آسیابهای نورد را در زمان واقعی نظارت کرده و با پیشبینی سایش قطعات حیاتی، تعمیرات را در زمانهای مناسب برنامهریزی کنند. یک کارخانه فولادسازی بزرگ با استفاده از دوقلوهای دیجیتال توانسته جریان مواد خام، محصولات در حال ساخت و محصولات نهایی را بهطور بهینه مدیریت کند که منجر به بهبود بهرهوری کلی، کاهش زمانهای تحویل و افزایش کارایی جریان کاری شده است.

فولادسازی یکی از فرایندهای بسیار انرژیبر در صنعت است و بهینهسازی مصرف انرژی نقش کلیدی در دستیابی به تولید پایدار ایفا میکند. سیستمهای هوش مصنوعی با تحلیل دادههای تاریخی و اطلاعات زمان واقعی، الگوهای مصرف انرژی را شناسایی کرده و راهکارهایی برای بهینهسازی ارائه میدهند. این سیستمها میتوانند دما و چرخههای حرارتی کورهها را با دقت بالا کنترل کنند و مصرف انرژی اضافی را کاهش دهند. بهعنوان نمونه، شرکت سوئدی SSAB با استفاده از هوش مصنوعی برای بهینهسازی کورههای قوس الکتریکی، توانسته مصرف انرژی را ۷ درصد کاهش داده و بهطور قابلتوجهی انتشار کربن را کاهش دهد.

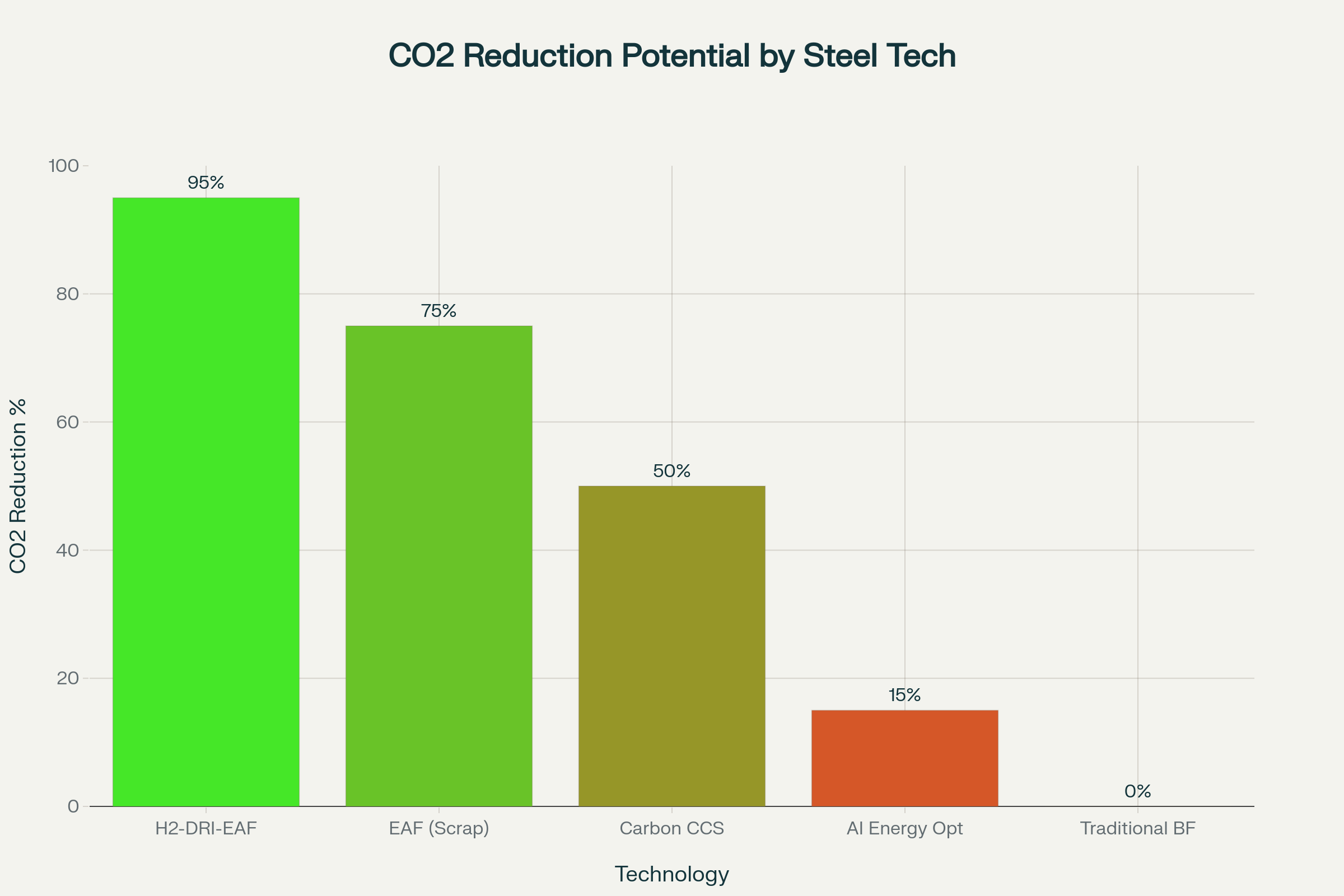

نمودار مقایسه پتانسیل کاهش انتشار CO۲ در فناوریهای مختلف تولید فولاد، با روشهای مبتنی بر هیدروژن که بیشترین کاهش را با ۹۵ در نشان میدهند

الگوریتمهای یادگیری تقویتی (Reinforcement Learning) در مدیریت جریان مواد و هماهنگی سیستمهای حملونقل داخلی کارخانه نقش برجستهای دارند، در صنعت فولاد جرثقیلهای سقفی که بر روی ریل مشترک حرکت میکنند، باید بهگونهای هماهنگ شوند که از برخورد جلوگیری کرده و جریان مواد را بهینه سازند. با استفاده از شبیهسازی برای آموزش مدلهای یادگیری تقویتی، سیستمهای هوش مصنوعی قادرند بدون وابستگی به تخصص اپراتورهای ماهر، سیاستهای کنترلی بهینه را یاد بگیرند، این رویکرد مبتنی بر هوش مصنوعی نهتنها محدودیتهای بهینهسازی استاتیک را برطرف میکند، بلکه با در نظر گرفتن روابط زمانی در سیستمهای بازخورد، عملکرد بهتری نسبه به روشهای سنتی ارائه میدهد.

یکی دیگر از کاربردهای حیاتی هوش مصنوعی در تولید فولاد سبز، کنترل کیفیت خودکار با استفاده از بینایی ماشین و یادگیری عمیق است، سیستمهای مبتنی بر هوش مصنوعی قادرند با دقتی فراتر از توانایی انسان، هر میلیمتر از محصول فولادی را بررسی کرده و عیوب میکروسکوپی را شناسایی کنند، شرکت thyssenkrupp Steel با استفاده از مدلهای یادگیری عمیق، سیستمی برای بازرسی سطحی فولاد توسعه داده که میتواند عیوب را بهصورت خودکار تشخیص داده و بر اساس الگوهای بصری آنها طبقهبندی کند، این سیستم با آموزش شبکههای عصبی کانولوشنی (CNN) بر روی دادههای دستهبندیشده دستی، توانسته دقتی معادل کارشناسان انسانی کسب کند.

الگوریتمهای یادگیری ماشین همچنین در پیشبینی کیفیت محصول بر اساس دادههای تاریخی بهکار گرفته میشوند، این مدلها به تولیدکنندگان کمک میکنند تا پارامترهای فرایند را پیش از تولید تنظیم کرده و استانداردهای بالای کیفیت را حفظ کنند. یک شرکت فولادسازی با پیادهسازی الگوریتمهای یادگیری ماشین برای پیشبینی عیوب در ورقهای فولادی، موفق به کاهش ۱۵ درصدی ضایعات و بهبود راندمان تولید شده است. علاوه بر این، هوش مصنوعی در بهینهسازی فرایند ذوب فولاد نقش کلیدی دارد؛ ArcelorMittal از هوش مصنوعی برای نظارت بر کورههای بلند و تنظیم پارامترهایی نظیر دما و ترکیب مواد خام استفاده میکند که منجر به کیفیت ثابتتر فولاد و کاهش قابلتوجه مصرف انرژی شده است.

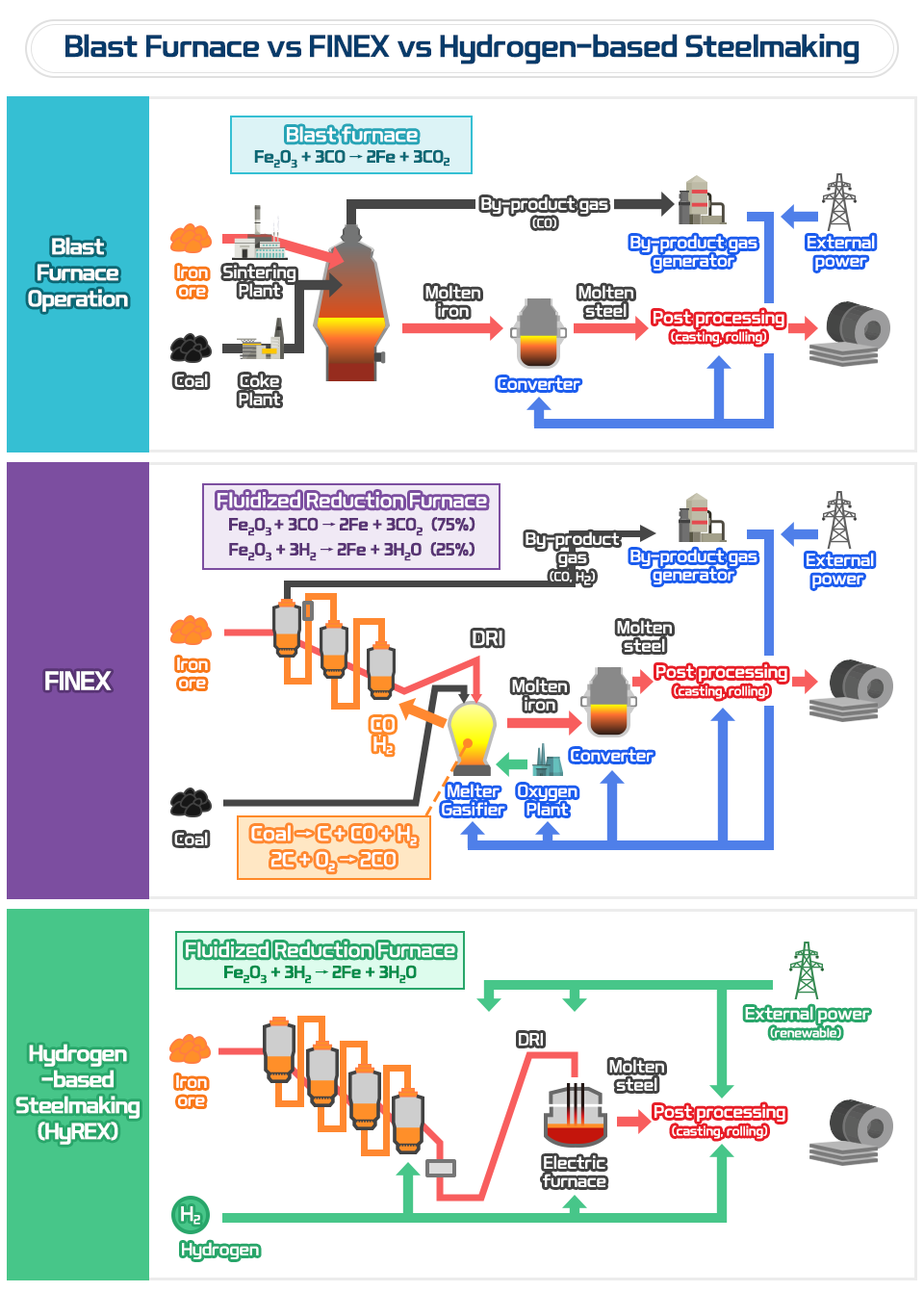

تولید فولاد مبتنی بر هیدروژن با استفاده از فرایند کاهش مستقیم آهن (DRI) و کورههای قوس الکتریکی (EAF)، یکی از امیدوارکنندهترین مسیرها برای دستیابی به فولاد تقریباً بدون انتشار کربن است، در این فرایند، هیدروژن بهجای کربن برای احیای سنگ آهن به آهن استفاده میشود و محصول جانبی آن بهجای دیاکسید کربن، آب یا بخار است. این واکنش در دمای بهنسب پایینتری (حدود ۱۰۰۰ درجه سانتیگراد) نسبت به کورههای بلند سنتی (۱۵۰۰ درجه) رخ میدهد که خود به کاهش مصرف انرژی کمک میکند.

مقایسه فرایندهای فولادسازی کوره بلند، FINEX و هیدروژنی با تأکید بر استفاده از هیدروژن و کوره الکتریکی در تولید فولاد سبز

هوش مصنوعی در بهینهسازی فرایندهای تولید هیدروژن و مدیریت مصرف آن در کورههای DRI نقش مهمی ایفا میکند. با توجه به اینکه تولید هیدروژن سبز بسیار انرژیبر و پرهزینه است، استفاده بهینه از آن حیاتی است. شرکتهایی مانند ArcelorMittal و SSAB در حال توسعه پروژههای آزمایشی برای تولید صنعتی فولاد با استفاده از ۱۰۰ درصد هیدروژن هستند. این پروژهها از سیستمهای هوشمند برای نظارت بر خلوص هیدروژن (بیش از ۹۷ درصد) و مدیریت فرایند احیا استفاده میکنند. تحقیقات نشان داده که فولاد تولیدشده با این روش دارای محتوای هیدروژن مشابه فولاد سنتی (۱ تا ۲ ppm) بوده و خطر شکنندگی هیدروژنی را به همراه ندارد، هیدروژن برنامهریزی تولید و هماهنگی با منابع انرژی تجدیدپذیر نیز کاربرد دارد. با توجه به ماهیت متغیر انرژیهای تجدیدپذیر، الگوریتمهای هوش مصنوعی میتوانند بهترین زمانها برای تولید هیدروژن و استفاده از آن را تعیین کنند تا هزینهها کاهش پیدا کند، مطالعات اقتصادی نشان میدهند که با کاهش هزینههای هیدروژن سبز و افزایش قیمتگذاری کربن، فولاد مبتنی بر هیدروژن میتواند تا سال ۲۰۳۰ رقابتپذیر شود.

یکی از نوآوریهای برجسته در زمینه تولید فولاد سبز، فناوری الکترولیز اکسید مذاب (MOE) است که توسط شرکت Boston Metal توسعه یافته است. این فناوری که از MIT منشأ گرفته، از الکتریسیته برای حذف آلایندهها از سنگ آهن استفاده میکند و تنها اکسیژن خالص تولید میکند بدون آنکه دیاکسید کربن منتشر شود. در یک سلول MOE، آند اینرت در الکترولیتی حاوی سنگ آهن غوطهور شده و با رسیدن به دمای ۱۶۰۰ درجه سانتیگراد، الکترونها پیوندهای اکسید آهن را میشکنند و فلز مذاب با خلوص بالا و گاز اکسیژن تولید میشود.

Boston Metal در سال ۲۰۲۵ موفق به راهاندازی یک راکتور صنعتی با چندین آند اینرت شد که بیش از یک تن فولاد تولید کرد و این نقطه عطفی مهم در مسیر تجاریسازی این فناوری محسوب میشود. این دستاورد ریسک فناوری را کاهش داده و مقیاسپذیری برای تولید تجاری را تأیید کرده است. فناوری MOE میتواند تمام درجات سنگ آهن را مستقیماً به آهن مذاب با خلوص بالا تبدیل کند و چندین مرحله کربنبر فرایند فولادسازی سنتی شامل تولید کک، سینترینگ و پلتسازی سنگ آهن، احیای کوره بلند و تصفیه کوره اکسیژن اولیه را جایگزین میکند.

هوش مصنوعی در بهینهسازی عملکرد سلولهای MOE، مدیریت دما، کنترل جریان الکتریکی و افزایش طول عمر آندهای اینرت نقش دارد، با توجه به اینکه این فناوری در محیط بسیار خورنده و دماهای بالا کار میکند، یادگیری ماشین میتواند پارامترهای بهینه را برای حداکثر کارایی و کاهش سایش تجهیزات شناسایی کند. شرکت Boston Metal برنامه دارد تا این فناوری را به تولیدکنندگان فولاد واگذار کند و آندهای فلزی اینرت را که جز حیاتی فرایند MOE هستند، تولید و عرضه کند. این مدل کسبوکار میتواند به گسترش سریع این فناوری در سطح جهانی کمک کند.

کورههای قوس الکتریکی (EAF) که از الکتریسیته برای ذوب آهن قراضه یا DRI استفاده میکنند، بهعنوان یک مسیر واضح برای دستیابی به فولاد با صفر انتشار شناخته شدهاند. تولیدکنندگان یکپارچه که از کورههای بلند سنتی استفاده میکنند، ۱.۵ تا ۲ تن دیاکسید کربن به ازای هر تن فولاد تولید میکنند، در حالی که کارخانههای کوچک مبتنی بر EAF تنها ۰.۲ تا ۰.۵ تن تولید میکنند. انتقال به EAF میتواند انتشار کربن را یکسوم کاهش دهد و مقرونبهصرفهترین سرمایهگذاری برای کاهش ردپای کربن است.

هوش مصنوعی در مدیریت عملیات EAF از طریق کنترل دقیق دما، زمانبندی الکترودها و بهینهسازی ترکیب مواد خام نقش کلیدی دارد. کورههای قوس الکتریکی به دلیل ایجاد قوس الکتریکی بین الکترودها، اغتشاشات قابلتوجهی در سیستم برق ایجاد میکنند و به همین دلیل باس تغذیه آنها بهعنوان «باس کثیف» شناخته میشود. سیستمهای هوش مصنوعی میتوانند این اغتشاشات را پیشبینی کرده و تکنیکهای کاهشی را اعمال کنند. در زمینه بازیافت فولاد، Fero Labs با استفاده از یادگیری ماشین، «دستورهای سبز» برای فرایند بازیافت ایجاد کرده که مقدار دقیق مواد افزودنی مورد نیاز برای هر دسته از فولاد قراضه ذوبشده را تعیین میکند. این رویکرد منجر به کاهش ۹ درصدی در مصرف منابع و جلوگیری از انتشار بیش از ۱۰۰ هزار تن کربن سالانه شده است.

یکپارچهسازی EAF با منابع انرژی تجدیدپذیر از طریق شبکههای هوشمند و مدیریت تقاضای انرژی، کلید دستیابی به فولاد واقعاً سبز است. الگوریتمهای هوش مصنوعی میتوانند برنامه ریزی تولید را با دورههایی که انرژی تجدیدپذیر ارزانتر یا فراوانتر است هماهنگ کنند. این بهینهسازی نهتنها هزینهها را کاهش میدهد بلکه به پایداری محیطزیستی نیز کمک میکند. چین با هدف افزایش سهم EAF به ۱۵ درصد از تولید فولاد تا سال ۲۰۲۵، با چالشهایی در زمینه هزینه بالای برق و عرضه ناپایدار روبهرو است که نیاز به راهحلهای هوشمند دارد.

جدول زمانی که درصد کاهش هزینه پیشبینیشده از پیادهسازی هوش مصنوعی را در سه حوزه کلیدی نشان میدهد: نگهداری و تعمیرات پیشگیرانه، صرفهجویی در انرژی و بهبود کیفیت از سال ۲۰۲۳ تا ۲۰۲۷

در نتیجه، ترکیب هوش مصنوعی و یادگیری ماشین با فناوریهای نوین تولید فولاد سبز، مسیری امیدوارکننده برای کاهش دراماتیک انتشار گازهای گلخانهای در این صنعت حیاتی فراهم میآورد. با سرمایهگذاریهای جاری در زیرساختهای هیدروژن سبز، توسعه فناوریهای الکترولیز پیشرفته و گسترش کورههای قوس الکتریکی، صنعت فولاد در مسیری قرار دارد که میتواند تا سال ۲۰۵۰ به کاهش ۷۵ درصدی انتشار کربن دست پیدا کند، هوش مصنوعی نهتنها این انتقال را تسریع میکند، بلکه با بهینهسازی مستمر فرایندها، کاهش هزینهها و بهبود کیفیت محصول، تولید فولاد سبز را از نظر اقتصادی نیز رقابتپذیر میسازد.

نظر شما