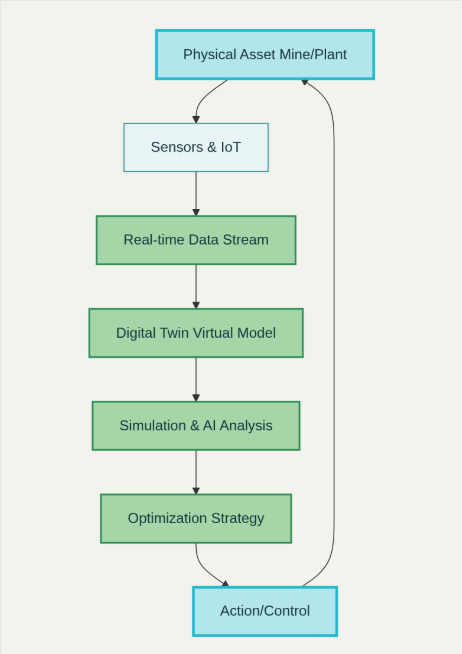

پایگاه تحلیلی خبری ایراسین، فناوری دوقلوهای دیجیتال (Digital Twins) به عنوان یکی از فناوریهای اصلی انقلاب صنعتی چهارم ظهور کرده است و نماینده یک سیستم شبیهسازی است که بر اساس اندازهگیریهای بلادرنگ کار میکند و به عنوان ابزاری برای بهینهسازی توسعه و تولید منابع مورد استفاده قرار میگیرد. دوقلوهای دیجیتال مدلهای مجازی هستند که برای آینهسازی دقیق اشیا فیزیکی طراحی شدهاند، و با استفاده از دادههای بلادرنگ بهروز میشوند. این سیستمها با به کارگیری شبیهسازی، یادگیری ماشین و استنتاج، به فرایند تصمیمگیری کمک میکنند. این فناوری پتانسیل زیادی برای پیادهسازی سیستمهای تولید سایبرفیزیکی در عصر صنعت ۴.۰ را نشان داده است و توسط شرکتهای صنعتی بزرگی همچون ایرباس، جنرال الکتریک، زیمنس و بوئینگ پذیرفته شده است، در حالی که شرکتهای فناوری اطلاعاتی چون SAP، IBM و اوراکل راهحلهای مبتنی بر آن را عرضه میکنند.

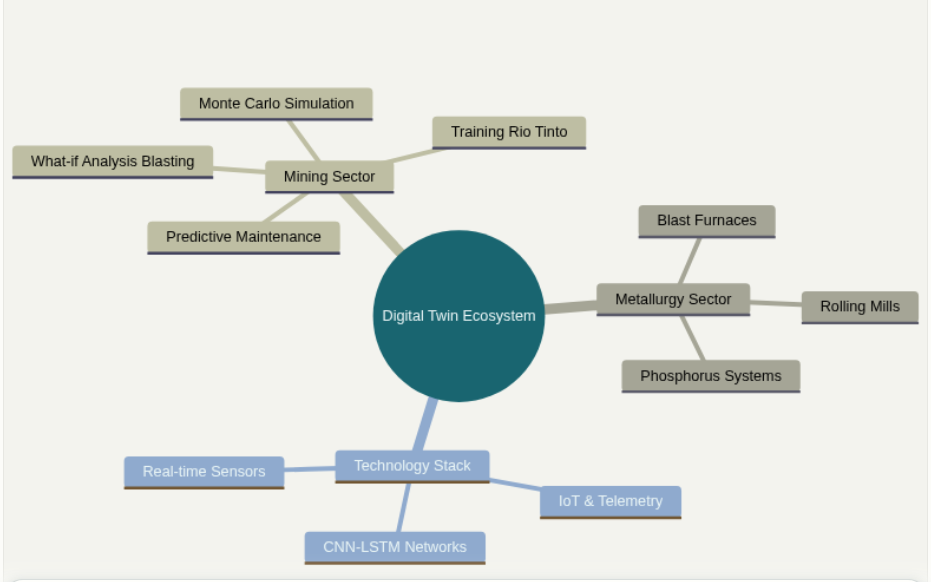

در زمینه معدنکاری، دوقلوهای دیجیتال یک ماکت از معدن فیزیکی را در یک محیط مجازی ارائه میدهند تا برنامهها را شبیهسازی و اجرا کنند و در نهایت به تصمیمگیریهای ارزشمحور کمک کنند. این سیستمها مدلهای فیزیکی و دیجیتال را به طور همزمان به هم پیوند میدهند و امکان نظارت بلادرنگ، تحلیل، پیشبینی، بهینهسازی و اتوماسیون مدلهای فیزیکی را با استفاده از هوش مصنوعی، اینترنت اشیا، کلان داده و فناوری موبایل فراهم میسازند. یکی از قابلیتهای مهم این فناوری، انجام تحلیلهای «چه میشود اگر» (what if) برای آزمایش روشهای مختلف فرایندی همچون انفجار، خردایش و انتقال است تا نتایج بهتری حاصل شود، و همچنین بینشهایی را برای پیشبینی و جلوگیری از شکست داراییها در سایتهای معدنی فراهم میکند.

دوقلوهای دیجیتال در عملیات معدن فلزی، مدلهای دقیق نگهداری تجهیزات متحرک را به تحلیلهای گستردهتر سودآوری متصل میکنند. این سیستمها با استفاده از شبیهسازی رویداد گسسته و دینامیک سیستم، محیطهای معدنی را با وفاداری بالا بازتولید میکنند. همچنین، برای گنجاندن عدم قطعیت زمینشناسی، از رویکردهای شبیهسازی مونت کارلو بهره میبرند، که امکان ارزیابی تأثیر تغییرات طبیعی در ذخایر سنگ معدن بر دینامیک سیستم معدنکاری را فراهم میسازد. با شبیهسازی دورههای عملیاتی طولانی، میتوان گلوگاهها را شناسایی و استراتژیهای کاهش ریسک همچون انباشت مواد یا ترکیب سنگ معدن را اجرا کرد. شرکتهایی همچون ریو تینتو (Rio Tinto) برنامههای جامع "معدن آینده" را با استفاده از دوقلوهای دیجیتال پیادهسازی کردهاند تا سیستمهای کاری را کنترل کنند، کارایی و ایمنی را افزایش دهند و کارکنان را بر روی مدلهای سهبعدی آموزش دهند.

دوقلوهای دیجیتال کاربردهای قابل توجهی در فرآوری متالورژی پیدا کردهاند و به مدیریت فرایندهای پیچیده ترمودینامیکی، شیمیایی و هیدرودینامیکی که مشخصه عملیات تولید فلز هستند، میپردازند. در سیستمهای تولید فسفر، پیادهسازی دوقلوهای دیجیتال از الگوریتمهای شبکه عصبی عمیق همراه با توضیحات ریاضی فرایندهای ترموفیزیکی استفاده میکند تا نسخههای دیجیتال با دقت بالا ایجاد شود. این امر امکان تعیین اقدامات کنترلی و بهینهسازی مصرف انرژی و منابع را فراهم میآورد.

نوردکاری (Rolling mills) یکی دیگر از زمینههای کاربردی مهم برای دوقلوهای دیجیتال در فرآوری متالورژی است، به طوری که این سیستمها پیشنیازهایی برای اجرای توسعه ابعاد دیجیتال در عملیات تصفیه فلز مبتنی بر فشار محسوب میشوند. دوقلوهای دیجیتال برای نوردکاری به بهینهسازی خطوط تکنولوژیکی و مسائل مهندسی صنعتی میپردازند. پیادهسازی این سیستمها به حداقل رساندن هزینههای توسعه سیستمهای محرک الکتریکی خودکار و سیستمهای کنترل فرایند، کاهش زمان راهاندازی خطوط تکنولوژیکی و کاهش احتمال وقوع موارد اضطراری در هنگام راهاندازی کمک میکند. علاوه بر این، عملیات کورههای بلند (Blast furnace) از طریق ادغام دادههای حسگر در مورد دما، مصرف انرژی و فشار با مدلهای مجازی از فناوری دوقلوهای دیجیتال بهره میبرند. این پیادهسازیها مدلهای مبتنی بر داده را با اصول اولیه ترکیب میکنند تا کنترل صاف و کارایی تولید بالا حاصل شود.

فناوری دوقلوهای دیجیتال مزایای کاربردی متنوعی را در صنایع معدنکاری و متالورژی از طریق بهینهسازی فرایند و مدیریت مؤثر جریان اطلاعات ارائه میدهد. افزایش بهرهوری تولید از طریق کاهش هزینههای عملیاتی و افزایش بهرهوری، در زمره مزایای اصلی دیجیتالی شدن صنعتی قرار دارد. منافع اقتصادی مستقیم برای داراییهای شرکتهای معدنی شامل بهبود کارایی عملیاتی از طریق کاهش هزینههای معدنکاری، زمانبندی کار، و تأثیر عوامل انسانی است.

استفاده از دوقلوهای دیجیتال با نظارت بر عملکرد، شبیهسازی نتایج و پیشبینی خطاها و بازده، کارایی، بهرهوری و پایداری را بهبود میبخشد. مهندسان با استفاده از این سیستمها میتوانند طرحهای معدن را تحلیل و بهینهسازی کنند و عملکرد معدن را در زمان واقعی نظارت کنند. دوقلوهای دیجیتال همچنین از طریق در نظر گرفتن فوری عوامل خطر در هنگام مدلسازی حوادث منفی ممکن در زمان واقعی، ایمنی تولید را بهبود میبخشند و از وقوع خسارت جلوگیری میکنند. استراتژیهای نگهداری پیشبینانه (Predictive maintenance) که از طریق دوقلوهای دیجیتال پیادهسازی میشوند، با به حداقل رساندن خرابیهای غیرمنتظره تجهیزات، به افزایش کارایی کمک میکنند. این سیستمها در چارچوب معدنکاری ۴.۰، سیستمهای سایبرفیزیکی پیچیدهای هستند که با ترکیب "بهترین مهارتهای" انسان و ماشین، بهرهوری را به صورت بنیادین افزایش میدهند.

تمرکزهای توسعه و چالشهای پیادهسازی

توسعه کنونی دوقلوهای دیجیتال در معدنکاری بر چند حوزه کلیدی متمرکز است: از بین بردن سیلوهای دادهای با گنجاندن دادههای بلادرنگ از سیستمهای مختلف از جمله تجهیزات متحرک و سیستمهای تهویه و الکتریکی؛ یکپارچهسازی دادههای چند منبعی از نظرسنجیهای زمینشناسی، دادههای حفاری و تلهمتری تجهیزات؛ و بهینهسازی رویههای خاص همچون سیاستهای نگهداری مبتنی بر زمان. فناوری همچنین امکان تست مجازی راهحلهای طراحی و ارزیابی شرایط غیرعادی را برای ارزیابی ایمنی سازمانی در فاز مدلسازی فراهم میکند.

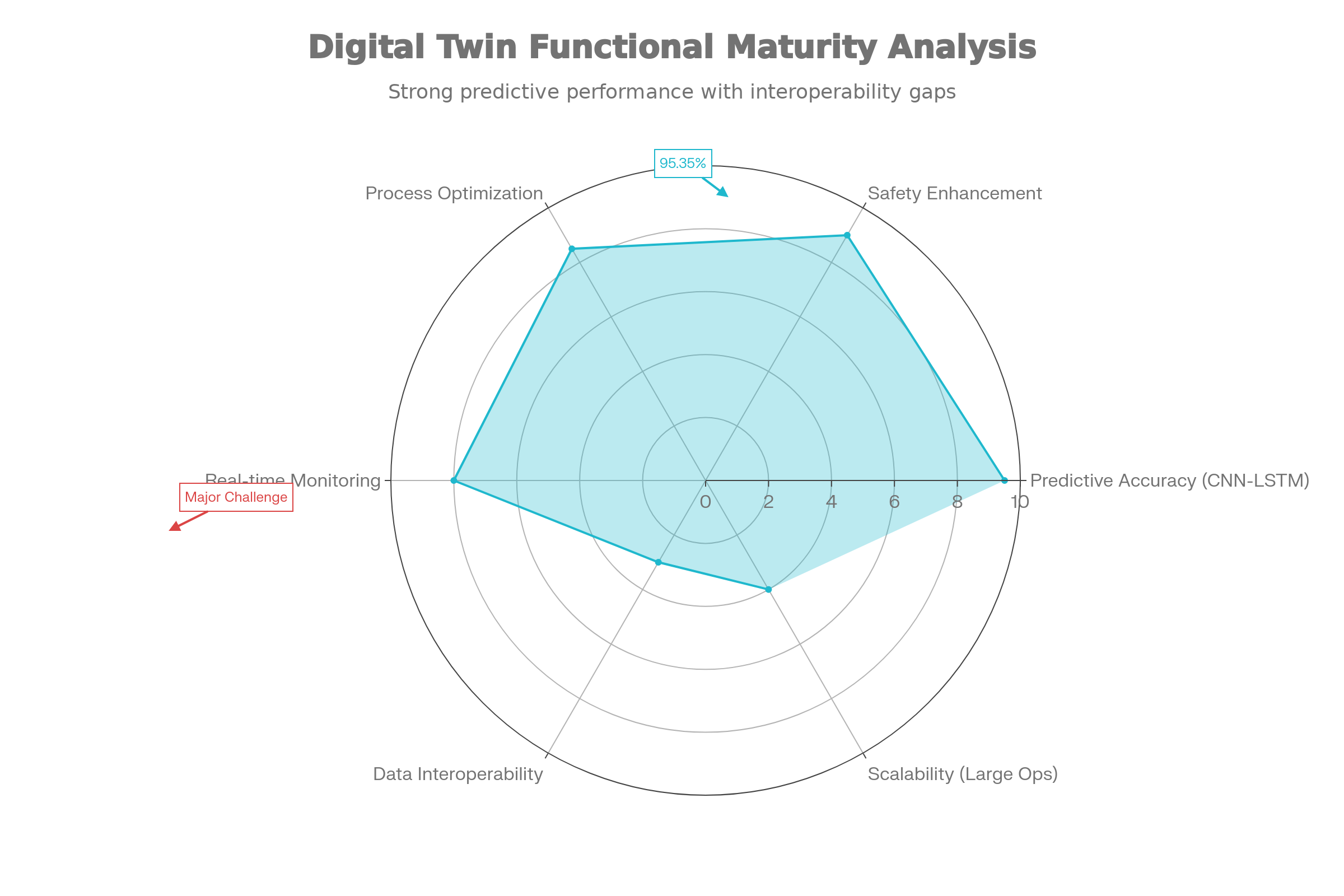

پیادهسازیهای فعلی دوقلوهای دیجیتال با چالشهای قابل توجهی روبرو هستند. مهمترین این چالشها شامل فقدان قابلیت همکاری (interoperability) با نرمافزارهای معدنکاری موجود و عدم موفقیت در یکپارچهسازی مؤثر جریانهای داده چند منبعی است. بسیاری از راهحلها همچنین فاقد همگامسازی دادههای بلادرنگ هستند و در مواجهه با مقیاسپذیری در عملیاتهای بزرگ معدنکاری دچار مشکل میشوند. با وجود این چالشها، ادغام شبکههای عصبی، همچون الگوریتمهای CNN-LSTM، برای پیشبینی عیب تجهیزات، دقت بالایی (۹۵.۳۵%) را در چارچوب دوقلوهای دیجیتال نشان میدهد.

- Applications and Prospects of Digital Twin Technology in Mineral and Energy Resource Engineering

Sangho Lee

2019 • Journal of the Korean Society of Mineral and Energy Resources Engineers • 6 citations - Data-driven soft sensors in blast furnace ironmaking: a survey

Yueyang Luo, Xinmin Zhang, M. Kano, Long Deng, C. Yang, Zhihuan Song

2023 • Frontiers of Information Technology & Electronic Engineering • 32 citations - Energy and Resource Efficiency in Apatite-Nepheline Ore Waste Processing Using the Digital Twin Approach

M. Dli, A. Puchkov, V. Meshalkin, I. Abdeev, R. Saitov, R. Abdeev

2020 • Energies • 17 citations - A Study on Industrial IoT for the Mining Industry: Synthesized Architecture and Open Research Directions

Abdullah Aziz, O. Schelén, Ulf Bodin

2020 • IoT • 59 citations - 3D Global Localization in the Underground Mine Environment Using Mobile LiDAR Mapping and Point Cloud Registration

Jieun Baek, Junhyeok Park, Seong-Kwon Cho, Changwon Lee

2022 • Italian National Conference on Sensors • 27 citations - Digital Technologies and Assets Management in Mining Companies

O. Lebedeva, V. Evseenko

2020 • - Innovation in the Mining Industry: Technological Trends and a Case Study of the Challenges of Disruptive Innovation

F. Sanchez, P. Hartlieb

2020 • Mining Metallurgy & Exploration • 170 citations - Maintenance optimization for a multi-unit system with digital twin simulation

Jyrki Savolainen, M. Urbani

2021 • Journal of Intelligent Manufacturing • 47 citations - Partial Least Squares Regression of Oil Sands Processing Variables within Discrete Event Simulation Digital Twin

Ryan Wilson, P. Mercier, B. Patarachao, A. Navarra

2021 • Minerals • 16 citations - Exploring the Fusion Potentials of Data Visualization and Data Analytics in the Process of Mining Digitalization

Ruiyu Liang, Chaoran Huang, Chengguo Zhang, Binghao Li, S. Saydam, I. Canbulat

2023 • IEEE Access • 15 citations - Employing the digital platform for control system development in a coal mining enterprise

F. Nepsha, K. Varnavskiy, V. Voronin, A. Ermakov, R. Kostomarov

2021 • IOP Conference Series: Earth and Environment • 4 citations - Research on the "shape-performance-control" integrated digital twin system for boom-type roadheaders

Jianzhuo Zhang, Chuanxu Wan, Jie Wang, Ce Chen, Tao Wang, Runfeng Zhang et al

2024 • Scientific Reports • 8 citations - Autonomous Mobile Inspection Robots in Deep Underground Mining—The Current State of the Art and Future Perspectives

Martyna Konieczna-Fuławka, A. Koval, G. Nikolakopoulos, Matteo Fumagalli, Laura Santas Moreu, Victor Vigara-Puche et al

2025 • Italian National Conference on Sensors • 4 citations - Development of an Advanced Multi-Layer Digital Twin Conceptual Framework for Underground Mining

Carlos Cacciuttolo, E. Atencio, S. Komarizadehasl, J. Lozano-Galant

2025 • Italian National Conference on Sensors • - Development of Digital Models of Interconnected Electrical Profiles for Rolling–Drawing Wire Mills

A. Karandaev, V. Gasiyarov, A. Radionov, B. Loginov

2021 • Machines • 23 citations - Prediction for Manufacturing Factors in a Steel Plate Rolling Smart Factory Using Data Clustering-Based Machine Learning

C. Park, Jin Woog Kim, Bosung Kim, Joongyoon Lee

2020 • IEEE Access • 34 citations - Digitalization in Hot and Cold Rolling Mills

J. Ohlert, A. Sprock, P. Sudau

2016 • 7 citations - Industrial applications of digital twins

Yuchen Jiang, Shen Yin, Kuan Li, Hao Luo, O. Kaynak

2021 • Philosophical Transactions of the Royal Society A • 285 citations - Digital twin with automatic disturbance detection for real-time optimization of a semi-autogenous grinding (SAG) mill

Paulina Quintanilla, F. Fern'andez, Cristóbal Mancilla, Matías Rojas, Mauricio Estrada, Daniel Navia

2024 • arXiv.org • 3 citations - Digital twin with automatic disturbance detection for an expert-controlled SAG mill

Paulina Quintanilla, Francisco Fernández, Cristóbal Mancilla, Matías Rojas, Daniel Navia

2025 • Minerals Engineering • 6 citations - Generic Multi-Layered Digital-Twin-Framework-Enabled Asset Lifecycle Management for the Sustainable Mining Industry

Nabil El Bazi, Mustapha Mabrouki, Oussama Laayati, Nada Ouhabi, Hicham El hadraoui, FatimaEzzahrae Hammouch et al

2023 • Sustainability • 58 citations - THE USE OF DIGITAL TWINS TO IMPROVE THE OPERATIONAL EFFICIENCY IN THE EXTRACTIVE INDUSTRIES

V. A. Svadkovsky

2024 • Strategic decisions and risk management • - Technological and Intellectual Transition to Mining 4.0: A Review

O. Zhironkina, S. Zhironkin

2023 • Energies • 49 citations - Application of digital twin technologies in mining industrial branch

N. Yusupbekov, F. Adilov, A. Ivanyan, F. Abdurasulov

2023 • E3S Web of Conferences • 2 citations - Review of Transition from Mining 4.0 to Mining 5.0 Innovative Technologies

S. Zhironkin, Natalya Ezdina

2023 • Applied Sciences • 23 citations - Failure Prediction of Coal Mine Equipment Braking System Based on Digital Twin Models

Pubo Gao, Sihai Zhao, Yi Zheng

2024 • Processes • 8 citations - UAV Object Detection and Positioning in a Mining Industrial Metaverse with Custom Geo-Referenced Data

Vasiliki E. Balaska, I. Papapetros, Katerina Maria Oikonomou, Loukas Bampis, Antonios Gasteratos

2025 • arXiv.org

نظر شما