پایگاه تحلیلی خبری ایراسین، مدیریت کارخانجات بزرگ صنعتی در میدان رقابت جهانی، دیگر بهصرف «اداره روزمره تولید» محدود نیست؛ بلکه به یک نگاه استراتژیک روشن، انضباط کنترلی بالا و توان تصمیمگیری برپایه داده نیاز دارد، در چنین فضایی موفقیت عملیاتیِ صنایع داراییمحور (از نیروگاه تا معدن و فولاد) به شکل مستقیم با سطح و کیفیت نگهداری گره خورده است. نگهداری فقط «تعمیر کردن» نیست؛ مأموریتی دوگانه است؛ از یک سو باید داراییها را در بهترین وضعیت عملکردی حفظ کند و از سوی دیگر، زمان توقفهای غیرمنتظره را که ضربه اصلی به ظرفیت تولید و تعهدات تحویل وارد میکنند، به حداقل برساند، بنابراین نگهداری، قلب پنهان بهرهوری است؛ قلبی که اگر درست تنظیم نشود، حتی پیشرفتهترین خطوط تولید نیز در برابر اختلالات کوچک از نفس میافتند، از نگاه مدیریتی، عملیات و نگهداری (O&M) را نمیتوان جدا از شرایط اقتصادی و منطق سودآوری صنعت دید، برنامهریزی و بهینهسازی نگهداری اهمیت ویژه دارد، چون هزینههای آن در برخی صنایع میتواند تا حدود ۶۰ درصد کل هزینه تولید را تشکیل دهد.

تفاوت مهم این هزینه با بسیاری از هزینههای ثابت صنعتی در آن است که بخش قابل توجهی از آن در کوتاهمدت و میانمدت قابل کنترل و کاهش است؛ البته نه با کاهش کورکورانه بودجه، بلکه با طراحی سیاست نگهداری هوشمند، زمانبندی دقیق، و هماهنگی با محدودیتهای واقعی سیستم، به بیان ساده نگهداری جایی است که مدیر میتواند با تصمیم درست، هم ریسک را کم کند و هم هزینه را؛ اما اگر تصمیم اشتباه بگیرد، هم ریسک و هم هزینه به شکل تصاعدی رشد میکند.

با وجود این واقعیت، بخش زیادی از مطالعات کلاسیک نگهداری بیشتر روی «قابلیت اطمینان» و معیارهای فنی تمرکز کردهاند و نقش متغیرهای کلان اقتصادی در سیاستهای بلندمدت نگهداری را کمرنگ دیدهاند، در صنعت معدنکاری فلزات این خلأ بهوضوح نمایان میشود؛ کنترل لحظهای عملیات حیاتی است، اما در نهایت این قیمت فلز (بهعنوان یک متغیر بیرونی و نوسانی) است که سودآوری بلندمدت را تعیین میکند. همین تضاد ظاهری، نیاز به رویکردی را برجسته میکند که بتواند «ریزترین رخدادهای فنی» را به «بزرگترین پیامدهای اقتصادی» وصل کند. راهحل پیشنهادی در این چارچوب، استفاده از مفهوم دوقلوی دیجیتال (Digital Twin) برای بهینهسازی سیاست نگهداری برپایه زمان (TBM) است؛ بهگونهای که ضمن بازتولید وفادارانه محیط واقعی عملیات، هزینههای O&M و ریسکهای مالی حداقل شوند.

دوقلوی دیجیتال را میتوان مجموعهای از مدلهای شبیهسازی پیوسته و میانرشتهای دانست که هدف آن بهینهسازی عملیات در سطح سیستم است. DT یک نسخه دیجیتال از موجودیت فیزیکی است، اما نه یک «نمایش ساده»، بلکه پلی است که مدلهای سنتی را از انزوا خارج میکند و به مدیر اجازه میدهد رابطه دقیق بین خرابیهای دقیقهای و سودآوری ماهانه را ببیند. ارزش اصلی DT همین «پیوند مقیاسها» است؛ رخدادی که در کارگاه تعمیر در حد یک تأخیر چندساعته رخ میدهد، میتواند در گزارش مالی ماهانه به شکل کاهش سود، افت تولید، یا از دست رفتن فرصت بازار ظاهر شود. DT این زنجیره علت و معلول را قابل مشاهده و قابل آزمایش میکند.

برای دستیابی به چنین دیدگاه یکپارچهای، معماری تحلیل جامع بر «شبیهسازی دوگانه» یا Co-Simulation تکیه دارد؛ یعنی دو ماژول شبیهسازی مستقل که با هم تبادل داده دارند و هر کدام بخشی از واقعیت را با ابزار مناسب خود بازنمایی میکنند. این رویکرد بهخصوص زمانی ضروری است که روابط سیستم را نتوان بهسادگی به شکل تحلیلی نوشت یا زمانی که محدودیتهای صنعتی (همچون محرمانگی اطلاعات مالی یا تفاوت محیطهای نرمافزاری) مانع یکپارچهسازی کامل در یک پلتفرم واحد میشود. در نتیجه، Co-Simulation در عمل یک انتخاب لوکس نیست؛ راهکار واقعبینانه برای پیادهسازی DT در سازمانهای واقعی است.

در این دوقلوی دیجیتال مفهومی برای معدن فلزات، دو ماژول اصلی وجود دارد. ماژول اول، «عملیات و نگهداری» است که با شبیهسازی رویداد گسسته (DES) کار میکند و جزئیات دقیقهبهدقیقه عملیات بارگیری و حمل و تعمیر تجهیزات متحرک را بازتولید میکند. این ماژول، نبود قطعیتهای فنی را دقیق مدل میکند: زمان تا خرابی (TTF) با توزیع وایبل نمایش داده میشود تا اثر پیری و فرسایش در تجهیزات منعکس شود؛ زمان تعمیر (TTR) نیز بسته به نوع نگهداری (اصلاحی (CM) یا پیشگیرانه (PM))با توزیع لگنرمال مدلسازی میشود. سیاست نگهداری مبتنی بر زمان (TBM) نیز به شکل یک آستانه تعریف میشود، اگر زمان سپریشده از آخرین سرویس از حد مشخصی عبور کند، تجهیز به PM ارسال میشود. منطق PM روشن است؛ بازرسی و توقف برنامهریزیشده، بهطورمعمول کمهزینهتر از مواجهه با خرابیهای بزرگ، توقف ناگهانی و اثر موجی آن بر کل سیستم است.

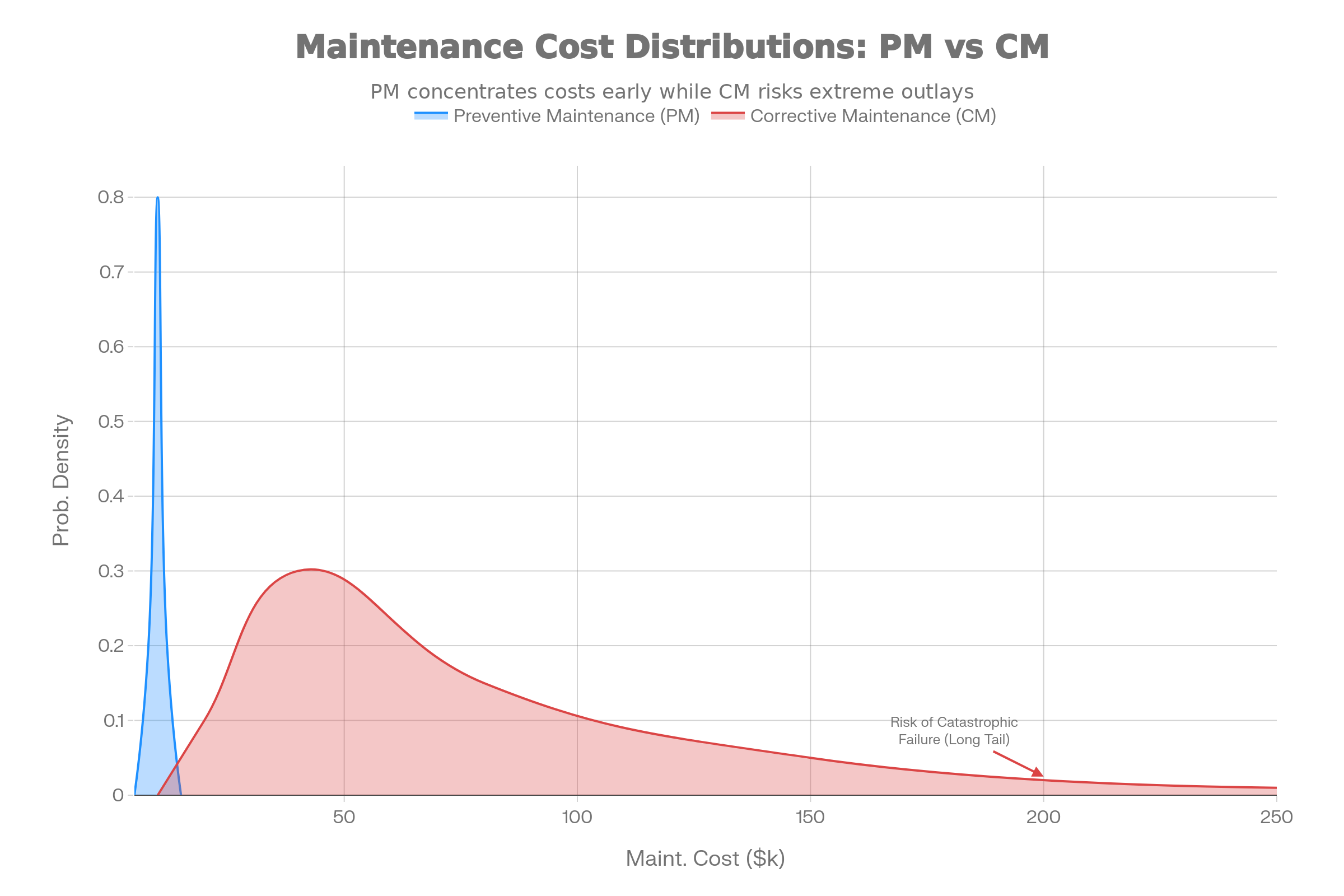

ماژول دوم، «جریان نقدی مدیریتی» است که با دینامیک سیستمی (SD) توسعه یافته و سطح تحلیل آن ماهانه یا سالانه است. SD برای نمایش سیستمهای پیچیده با تأخیرها و حلقههای بازخورد مناسب است و در اینجا نقش یک رابط معنایی را ایفا میکند؛ دادههای تجمعیِ تولید و ساعات عملیاتی از DES دریافت میشود و سپس در بستر نبود قطعیتهای اقتصادی معنا پیدا میکند. در این لایه، قیمت فلزات با حرکت براونی هندسی (GBM) شبیهسازی میشود تا سناریوهای روند افزایشی، کاهشی یا ثابت همراه با نوسان مشخص قابل بررسی باشد، همچنین نبود قطعیت هزینه نگهداری، بهویژه ریسکهای بالای خرابی اصلاحی، با توزیعهای احتمالی مثلثی مدل میشود؛ جایی که هزینه CM میتواند «دم بلند» داشته باشد و در خرابیهای فاجعهآمیز تا چند برابر افزایش پیدا کند، در حالی که هزینه PM متمرکزتر و قابل پیشبینیتر است، همین تفاوتِ ریسک، یک انگیزه اقتصادی مهم برای حرکت از «اجازه بده تا خراب شود» به سمت «پیشگیری هوشمند» ایجاد میکند.

در این میان، یک گلوگاه حیاتی، پیوند بین عملیات و مالی را به شکل ملموس آشکار میکند ( نرخ بهرهبرداری از کارخانه فرآوری (Mill Utilization))، وقتی ظرفیت انبار موقت سنگ (Stockpile) محدود باشد (همچون در حد ۳۶ ساعت خوراک کارخانه) هر اختلال در ناوگان حملونقل سریعاً به کمبود خوراک و توقف کارخانه تبدیل میشود، اینجا ارزش واقعی قابلیت اطمینان روشن میشود؛ سرمایهگذاری روی نگهداری بهتر یا ظرفیت ناوگان، در واقع محافظت از بازده سرمایهگذاری عظیمی است که برای کارخانه فرآوری پرداخت شده است. توقف کارخانه، فقط توقف تولید نیست؛ سوزاندن سرمایه ثابت است. DT با آشکارسازی این حلقه بازخورد، به مدیر نشان میدهد کجا «هزینه واقعی» پنهان شده است.

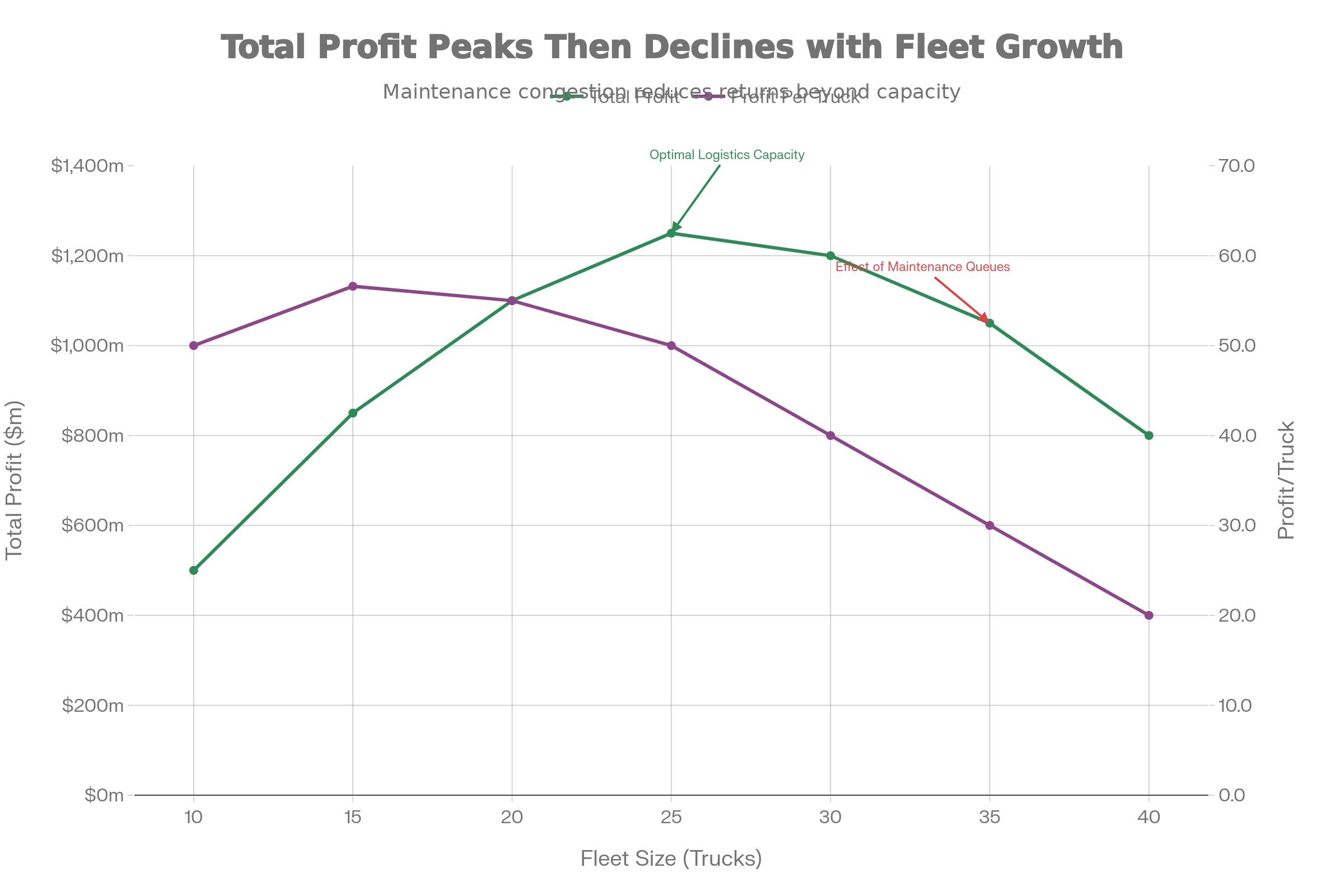

آزمایشهای عددی این چارچوب، دو دسته بینش مهم ارائه میدهند. در آزمایش اول، با فرض هزینههای ثابت نگهداری، سیاست «حداکثر اصلاحی» همراه با یک ناوگان بهنسبت بزرگ در ظاهر بیشترین سود و بالاترین بهرهبرداری کارخانه را ایجاد کرد، در حالی که سیاست «حداکثر پیشگیرانه» (PM بسیار پرتکرار) در همه ترکیبها زیانده شد، این نتیجه اگرچه در نگاه اول عجیب است، اما یک واقعیت حیاتی را افشا میکند؛ محدودیت ظرفیت کارگاه نگهداری. وقتی PM بیش از حد اجرا شود، صفهای طولانی تعمیر شکل میگیرد و همین «توقفهای برنامهریزیشده» به کاهش شدید در دسترسبودن تجهیزات و افت تولید منجر میشود. یعنی حتی اگر PM از نظر تئوریک ارزانتر باشد، در سیستمهای چندماشینی، گلوگاه لجستیکی میتواند هزینه فرصت را از خودِ هزینه تعمیر مهمتر کند. در همین آزمایش، روند قیمت فلز نیز بر طراحی ناوگان اثر گذاشت؛ در روندهای صعودی، سیستم به ناوگان بزرگتر برای استخراج بیشتر متمایل شد، اما در روندهای نزولی یا ثابت، گزینههای کوچکتر و کمهزینهتر منطقیتر بودند.

در آزمایش دوم، دوم قطعیت هزینهها وارد مدل شد و ریسک بالای CM به عنوان عامل بازدارنده جدی علیه Run-to-Failure عمل کرد، در این وضعیت بهینهسازی فراوانی PM حیاتی شد و نتایج نشان داد سیاستهای PM با فراوانی کافی (همچون حداقل یک بار در هر دو هفته) سودآوری بهتری میسازند، با این حال یک نکته مدیریتی ظریف نیز آشکار شد، بیشینهکردن سود مطلق، به معنای بهترین بازده سرمایهگذاری نیست، معیار «سود به ازای هر کامیون» نشان داد ناوگان کمی کوچکتر میتواند با افت اندک در سود کل، بازده بهتری ایجاد کند، چون کامیونهای اضافه علاوه بر هزینه، ترافیک، صف و فشار بر کارگاه را بالا میبرند و بازده حاشیهای کاهش پیدا میکند، این همان جایی است که مدیریت باید بین «بزرگتر کردن سیستم» و «بهینه کردن کارایی سرمایه» تصمیم دقیق بگیرد.

دوقلوی دیجیتال برپایه شبیهسازی دوگانه (DES+SD) یک چارچوب کلنگر برای تصمیمگیری ارائه میکند؛ چارچوبی که هم جزئیات فنی نگهداری را میبیند و هم پیامدهای مالی و ریسکهای بازار را در نظر میگیرد، پیام اصلی آن برای مدیریت روشن است؛ بهینهسازی واقعی، نه در حداکثر کردن تولید به هر قیمت، بلکه در یافتن نقطه تعادل اقتصادی تحت نبود قطعیت شکل میگیرد؛ نقطهای که در آن ظرفیت لجستیکی، ریسک خرابی، هزینههای نگهداری و نوسان قیمت محصول همزمان دیده میشوند، البته این رویکرد چالشهایی هم دارد، مهمترینشان حجم عظیم دادههای چندبعدی شبیهسازی است که استخراج بینش ساده و اجرایی را دشوار میکند، به همین دلیل توسعه فرا-مدلها و روشهای یادگیری ماشین برای خلاصهسازی، تحلیل سریع و تبدیل خروجی پیچیده DT به توصیههای مدیریتی قابل فهم، شرط بهرهبرداری کامل از این ظرفیت است. آینده مدیریت داراییهای صنعتی در همین نقطه شکل میگیرد، جایی که مهندسی قابلیت اطمینان، اقتصاد، داده و تصمیمسازی استراتژیک در یک تصویر واحد به هم میرسند.

نظر شما