به گزارش ایراسین، در حالی که فولادسازان اروپایی از تولید فولاد اولیه (Virgin Steel) عقبنشینی میکنند و کورههای بلند بریتانیا بهطور دائم تعطیل شدهاند، ژاپن همچنان به تولید یکپارچه فولاد متعهد است. شرکتهایی مانند Nippon Steel با ظرفیت ۴۳ میلیون تن، JFE Steel با ۳۰ میلیون تن و Kobe Steel با ۹ میلیون تن، استراتژی تولید کلاف یکپارچه را ادامه میدهند. این تفاوت بنیادی در استراتژیها بیشتر ناشی از محاسبات اقتصادی متفاوت است تا احساسات صنعتی یا وابستگی به یارانهها.

سرمایهگذاری ژاپن در کورههای بلند

ژاپن همچنان به توسعه ظرفیت کوره بلند متعهد است، از جمله خرید ۲۰ میلیارد دلاری US Steel توسط Nippon Steel در ژانویه ۲۰۲۴ که نشاندهنده اعتماد این کشور به مدل تولید یکپارچه تحت شرایط خاص است. چهار عامل اصلی این تصمیم را توجیه میکنند:

-

نیاز صادراتی صنایع تولیدی برای ۱۸ تا ۲۰ میلیون تن فولاد خودرویی ممتاز سالانه.

-

برتری فناوری که بهرهوری ۲۰ تا ۳۰ درصد بالاتر از میانگین فولادسازی یکپارچه اروپا فراهم میکند.

-

جایگاه کیفیت ممتاز که ۵۰ تا ۱۵۰ دلار در هر تن مزیت قیمتی ایجاد میکند.

-

تأمین استراتژیک بازارهای رو به رشد آسیایی از حوضه اقیانوس آرام.

با این حال، مدل ژاپن قابل تعمیم به هر کشور دیگری نیست. بهرهوری فوقالعاده، کنترل کیفیت دقیق و نزدیکی به بازارهای خودروسازی آسیایی، مزایایی ویژه هستند که نمیتوان آنها را بهسادگی در اروپا یا بریتانیا تکرار کرد.

پیوند تولید فولاد و صادرات خودرویی

استراتژی ژاپن بر اساس یکپارچگی با زنجیره تولید خودروی صادراتی شکل گرفته است. شرکتهای خودروسازی ژاپن مانند Toyota، Honda، Nissan، Mazda و Subaru حدود ۹ تا ۱۰ میلیون خودرو سالانه برای بازارهای صادراتی تولید میکنند که معادل ۶۵ تا ۷۰ درصد تولید کل خودروهای ژاپنی است. هر خودرو بین ۰٫۸ تا ۱٫۲ تن فولاد مصرف میکند که تنها از طریق صادرات حدود ۷ تا ۹ میلیون تن فولاد سالانه ایجاد میشود.

کلافهای نورد سرد و فولادهای پیشرفته که نیاز به خلوص بسیار پایین فلزات (مثلاً مس <۰٫۰۶٪) و فولادهای با مقاومت بالا دارند، تنها از طریق تولید یکپارچه قابل تأمین هستند. این محصولات برای پنلهای خودرو و قطعات حساس مورد نیاز OEMها طراحی شدهاند.

موقعیت ژاپن در زنجیره تأمین آسیایی

کلافهای یکپارچه ژاپن نه تنها نیاز داخلی را تأمین میکنند، بلکه بخش قابل توجهی از تولید خودروی ژاپنی در تایلند، اندونزی و چین را نیز پشتیبانی میکنند. بهعنوان مثال، فولاد Nippon Steel برای خطوط تولید Toyota در تایلند، در عرض ۵ تا ۱۰ روز با هزینه حمل حدود ۲۵ تا ۳۵ دلار به هر تن ارسال میشود. در مقابل، فولادسازان اروپایی برای ارسال به همان مقصد، با ۲۵ تا ۳۵ روز زمان و ۶۰ تا ۹۰ دلار هزینه مواجه هستند.

ژاپن حدود ۳۳ تا ۳۵ میلیون تن فولاد را سالانه صادر میکند که ۷۵ تا ۸۰ درصد آن به بازارهای آسیایی ارسال میشود و بخش عمدهای از آن فولاد خودرویی و ماشینآلات با کیفیت ممتاز است.

صادرات گسترده فولاد ژاپن منجر به کمبود ساختاری ضایعات فولادی داخلی میشود و جایگزینی مسیر تولید با EAF را پیچیده میکند. فولاد مصرفشده در خودروها و ماشینآلات در مقصد به ضایعات تبدیل میشود و نه در ژاپن. نسبت ضایعات ژاپن حدود ۳۹ تا ۴۱ درصد تولید ناخالص است، در حالی که این نسبت در بریتانیا ۷۰ تا ۸۰ درصد و در آلمان ۵۰ تا ۵۵ درصد است.

برتری کیفیت و فناوری

فولادسازان ژاپنی ۵۰ تا ۱۵۰ دلار در هر تن مزیت قیمتی برای محصولات فولادی خودرویی و الکتریکی دارند که این جایگاه کیفیت، بهرهوری بالای کوره بلند و سرمایهگذاریهای فناوری را جبران میکند. تولید پنلهای خودرویی با خلوص بسیار پایین مس (۰٫۰۴ تا ۰٫۰۵٪) و بدون نیاز به پالایش ثانویه، کنترل کیفیت دقیق و سابقه همکاری ۲۰ ساله با OEMها بدون نقص عمده، حتی با ۱۰–۱۵ درصد قیمت بالاتر فولاد الکتریکی ژاپن حدود ۳۵ تا ۴۰٪ سهم جهانی را در فولاد جهتدار و ۲۵ تا ۳۰٪ در فولاد غیرجهتدار برای موتورها در اختیار دارد و قیمت آن ۳۰۰ تا ۸۰۰ دلار در هر تن بالاتر از فولاد معمولی است.

کورههای بلند ژاپن بهرهوری ۲٫۲ تا ۲٫۴ تن بر متر مکعب در روز دارند، در حالی که میانگین اروپا ۱٫۸ تا ۲٫۰ تن است. عوامل مؤثر شامل: تزریق زغال Pulverised Coal 150–200 کیلوگرم در هر تن (اروپا ۱۰۰ تا ۱۴۰)، توربینهای بازیابی انرژی فشار بالا (۲۵ تا ۳۵ کیلووات ساعت در هر تن) و کنترل فرآیند مبتنی بر هوش مصنوعی است.

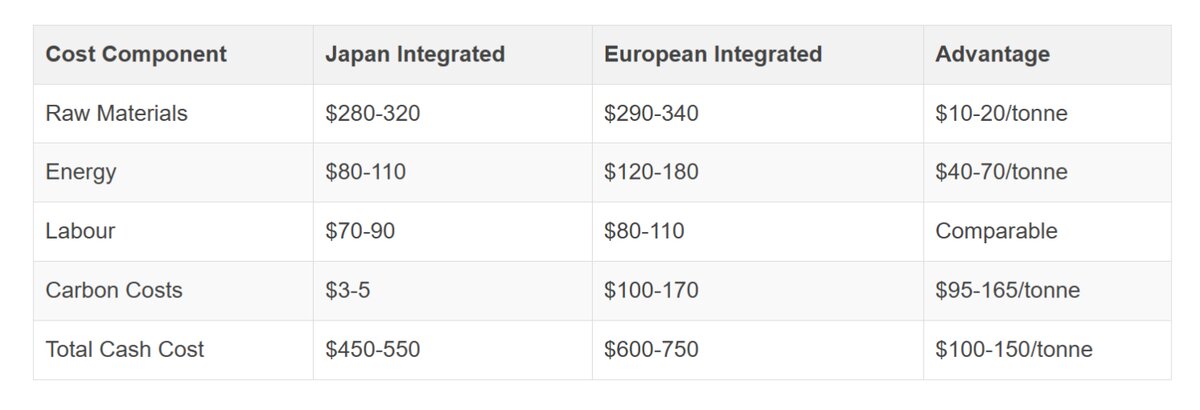

این فناوریها منجر به هزینههای نقدی ۴۵۰ تا ۵۵۰ دلار در هر تن HRC برای محصولات عادی و حدود ۵۵۰ دلار برای فولاد خودرویی ممتاز میشود، در حالی که قیمت فروش ۶۵۰ تا ۸۰۰ دلار است.

تمرکز استراتژیک بر بازار اقیانوس آرام

ژاپن بازارهای رو به رشد آسیا را هدف قرار داده است و توسعه فولاد یکپارچه برای بازارهای صادراتی را بر بازار داخلی ساختوساز ترجیح میدهد. بازار خودروی آسیا (به جز ژاپن) سالانه ۵۰–۵۵ میلیون خودرو تولید میکند که مصرف فولاد ۴۰–۵۰ میلیون تن را به همراه دارد. ژاپن حدود ۱۵–۲۰٪ از این بازار را از طریق صادرات و سرمایهگذاری مشترک تأمین میکند.

تفاوت استراتژیک فولاد ژاپن و اروپا

ژاپن همچنان به تولید یکپارچه فولاد با کوره بلند متعهد است، در حالی که اروپا و بریتانیا به دلیل هزینههای بالای کربن و محدودیتهای بازار، از این مسیر عقبنشینی کردهاند. یکی از اصلیترین عوامل این تفاوت، هزینههای کربن است: ژاپن تنها ۳ تا ۵ دلار به ازای هر تن CO₂ پرداخت میکند، در حالی که اروپا با قیمت ۶۰ تا ۱۰۰ دلار در هر تن CO₂ مواجه است. با انتشار ۱٫۷ تا ۲ تن CO₂ به ازای هر تن فولاد، کارخانههای اروپایی با ۱۰۰ تا ۱۷۰ دلار هزینه کربن بیشتر مواجه هستند که اختلافی بزرگتر از تفاوت دستمزدها ایجاد میکند.

اعلام خرید US Steel به ارزش ۱۴٫۹ میلیارد دلار در دسامبر ۲۰۲۳ توسط Nippon Steel بزرگترین معامله صنعتی فولاد در دهههای اخیر بود. این خرید با ارزش تقریبی ۹۴۶ دلار به ازای هر تن ظرفیت تولید نشاندهنده اعتماد Nippon Steel به تولید یکپارچه تحت مدیریت مناسب است.

دلایل استراتژیک خرید شامل تنوع جغرافیایی و کاهش وابستگی به بازار داخلی و صادرات آسیایی، دسترسی به بازار خودروی آمریکای شمالی و تامین فولاد برای Detroit Three و عملیات ترنسپلنت با مصرف ۸ تا ۱۰ میلیون تن فولاد سالانه، فرصتهای بهبود عملیاتی از طریق انتقال فناوری و ارتقای سیستمهای کنترل کیفیت و فرآوری هستند.

این اقدام نشان میدهد که تولید یکپارچه فولاد زیر مدیریت صحیح رقابتی و سودآور است و برخلاف روایتها، نشاندهنده شکست مدل سنتی یا منسوخ بودن آن نیست.

مسیر کاهش کربن بدون ترک کوره بلند

فولادسازان ژاپنی به جای تغییر کامل به کوره قوس الکتریکی (EAF)، از فناوریهای نوین کوره بلند برای کاهش کربن استفاده میکنند. برنامه COURSE50 (کاهش نهایی CO₂ در فرآیند فولادسازی با فناوری نوین) هدف کاهش ۳۰٪ انتشار CO₂ تا سال ۲۰۳۰ از طریق تزریق هیدروژن به کورهها را دنبال میکند. نرخ تزریق هیدروژن ۱۰۰ تا ۱۵۰ کیلوگرم به ازای هر تن فولاد مذاب، انتشار فعلی ۱٫۸ تا ۲ تن CO₂ به ازای هر تن فولاد را به ۱٫۳ تا ۱٫۵ تن کاهش میدهد.

با ترکیب جذب کربن ۳۰–۴۰٪ از انتشار باقیمانده، این برنامه تا سال ۲۰۴۰ به کاهش ۵۰ تا ۶۰٪ دست مییابد. سرمایهگذاری پیشبینی شده بیش از ۱۰۰ میلیارد ین (۶۷۰ میلیون دلار) تا ۲۰۳۰ است، که نشاندهنده تعهد ژاپن به تکامل فناوری کوره بلند است.

پنج عامل محدودکننده تکرار مدل ژاپن در اروپا و بریتانیا

-

پایه تولید صادراتی: ژاپن ۱۸–۲۲ میلیون تن فولاد ممتاز را سالانه برای خودرو و ماشینآلات صادراتی مصرف میکند، در حالی که اروپا و بریتانیا عمدتاً به ساختوساز و تولید عمومی فولاد توجه دارند.

-

رهبری فناوری: بهرهوری بالای ژاپن نتیجه دههها بهبود مستمر و سرمایهگذاری عظیم است. حتی سرمایهگذاری ۵۰۰ میلیون پوندی British Steel در Scunthorpe (۲۰۱۶–۲۰۲۴) نتوانست به سطح بهرهوری ژاپن برسد.

-

جایگاه کیفیت و بازار: ژاپن ۵۰–۱۵۰ دلار در هر تن پرمیوم قیمت از طریق قراردادهای OEM خودرویی کسب میکند، در حالی که اروپا بازار fragmented و رقابت شدید داخلی دارد.

-

دسترسی جغرافیایی به بازار: بازار خودرو در حوضه اقیانوس آرام ۳ تا ۵٪ رشد سالانه دارد و ژاپن تنها ۵ تا ۱۰ روز فاصله حمل دارد، در حالی که اروپا ۲۵ تا ۳۵ روز مسیر دریایی و بازارهای رو به افول دارد.

-

محیط مقرراتی: قیمت کربن EU ETS هزینه ۱۰۰ تا ۱۷۰ دلار در هر تن به تولید فولاد اروپا اضافه میکند، در حالی که ژاپن تنها ۳ تا ۵ دلار پرداخت میکند.

کارخانههای British Steel Scunthorpe و Tata Steel Port Talbot نمونهای از عدم امکان تکرار موفقیت ژاپن هستند. حتی با حمایت دولتی بیش از ۵۰۰ میلیون پوند، بهرهوری، جایگاه کیفیت و دسترسی به بازار صادراتی لازم برای سودآوری مشابه ژاپن محقق نشد. تلاش برای ایجاد «Nippon Steel بریتانیا» از طریق سیاست و یارانه، اتلاف منابع است.

مدل یکپارچه فولاد ژاپن موفق است، زیرا این کشور از یکپارچگی با تولید صادراتی، فناوری پیشرفته، بهرهوری بالا، کیفیت ممتاز، دسترسی سریع به بازارهای اقیانوس آرام و هزینههای پایین کربن برخوردار است. این مزایا در اروپا و بریتانیا قابل بازتولید نیست. خرید US Steel توسط Nippon Steel نیز تنها در صورت انتقال مهارتهای ژاپنی به عملیات آمریکایی موفق خواهد بود.

نظر شما