پایگاه خبری تحلیلی ایراسین؛ تولید گرید جدید به دو شکل در برنامه فولاد مبارکه قرار میگیرد؛ نخست با درخواستی از طرف مشتری و دوم تشخیص فولاد مبارکه بر اساس تحلیل بازار و پیش بینی تقاضا. در نوع اول تقاضای مشتری و در حالت دوم تکنولوژی ما تعیینکننده خواهند بود؛ ممکن است ویژگیهای گرید نومورد قبول و تأیید مشتری قرار گیرد و جایگزین گریدهای فعلی شده تا از آنها استفاده کند.

عمده گریدهایی که در فولاد مبارکه تولید شده تا به امروز به درخواست مشتری بوده است. هرچند به آرامی در حال پیشرفت در این زمینه هستیم تا با استفاده از قابلیتهای تکنولوژی؛ به تشخیص خود گریدهای جدید را تولید کنیم.

در حالت نخست ابتدا مشتری درخواست خود را برای تولید گریدی ویژه ارائه می هد؛ ما جلسات فنی مربوطه را برگزار و کار را شفاف میکنیم که خواسته مشتری دقیقاً چیست تا ورودی طراحی شکل گیرد. سپس مراحل محاسباتی و گاهی بنا به نیاز، شبیهسازیهای فیزیکی و سختافزاری انجام میشود، در این میان احتمال دارد شبیهسازیهای نرم افزاری نیز ضرورت داشته باشد و در نهایت خروجی با دادههای فنی و تکنیکال به خطوط تولید سپرده میشوند تا کار برای یک تولید آزمایشی آغاز شود.

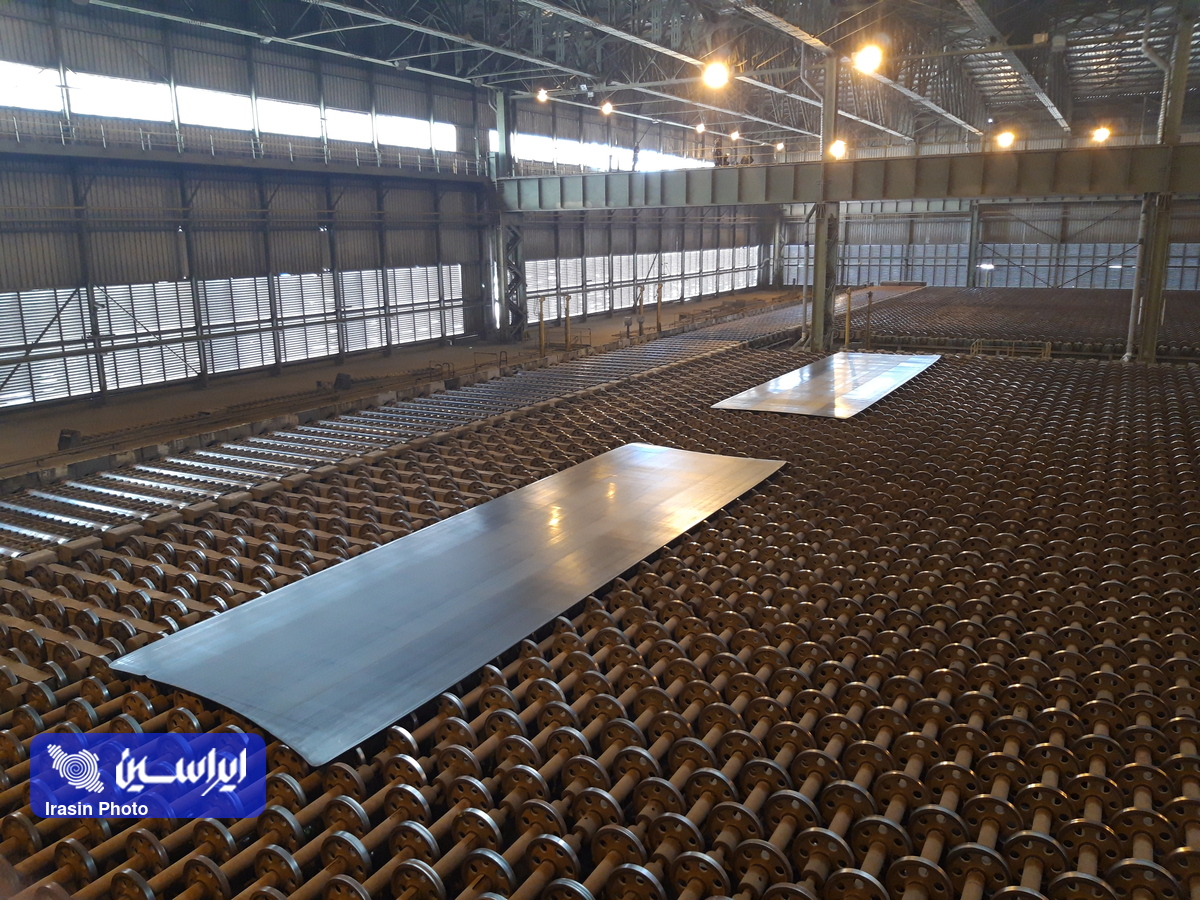

مثلاً تولید به صورت آزمایشی و محدود به اندازه یک ذوب و در حد یک کوره با وزنی حدود ۲۰۰ تن و یا چند ذوب انجام میشود. روند با نورد گرم و یا پس از آن با نورد سرد ادامه مییابد تا محصول برای بررسیهای اولیه درباره میزان مطابقت با خواست مشتری به آزمایشگاه برود.

در آزمایشگاه فولاد مبارکه بررسیها بر اساس تستهایی که پیشتر با مشتری توافق شده صورت گرفته، مغایرت و مطابقتها مشخص شده و ماده برای مشتری ارسال میشود. او نیز در کارخانه خودش تست عملکردی را انجام داده و در صورت تأیید گرید آماده تولید سفارش خواهد بود.

فرایند تولید گریدهای ویژه بر اساس کاربردشان شرایط متفاوتی دارند. مثلاً برای رینگ از آنجا که هنگام حرکت خودرو و در هر لحظه تحت اصابت ضرباتی قرار میگیرد و به اصطلاح متالورژی تحت خستگی هستند، علاوه بر خواص استحکامی، در طراحی نیز به آن دقت خواهد شد. هر کدام از خواص برای ما مهم هستند و با ترکیبی از آنها بایستی آنالیزهای شیمیایی و پارامترهای نورد گرم را محاسبه کنیم تا به خواص نهایی برسیم.

لازمه این کار اما ابتدا دانش پرسنل و تجربهای است که آنها دارند. آنها باید خطوط را بشناسند و بدانند وقتی پارامتری را به خطوط تولید میدهند خروجی چه خواهد بود. در حقیقت گام اول شناخت کامل نسبت به خطوط تولیدی است که هر ورودی چه خروجی ای خواهد داشت. موضوع تأثیرگذار بعد، دانش طراحی فرایند در پرسنل است که بیشتر به بحث متالورژی ارتباط دارد و در انجام بررسیهای اولیه و شبیه سازی های طبق آن بسیار مهم است. در نهایت پیگیری در تولید بسیار اهمیت دارد؛ اینکه در خطوط تولید حاضر باشیم و با پرسنل تولید همکاری لازم صورت گیرد. دادههای ما ممکن است برای تولید جدید باشد. پس همکاری همزمان نیاز دارد تا آنها چه میخواهیم در سیستم اعمال شود و گریدی ویژه از خط تولید نورد گرم یا سرد و یا فولادسازی خارج میشود.

دستاورد اصلی این تولیدات اما خودباوری بوده است. فولاد مبارکه پروژه تولید گرید «API-X65MS» را در بستری از یک همکاری ملی، درکنار صنعت نفت، صنعت لولهسازی و به طور کلی در کنار واحدهای مختلف تولیدی کشور تجربه کرده و باعث شد تا دانش فنی به همه اعضای تیم منتقل شود، از طرفی متوجه شدیم آنچنان هم دور از نتیجه نیستیم و میتوانیم کمبودها را جبران کنیم. با موفقیت در این پروژه فضایی حاکی از اعتماد نسبت به تواناییهایمان ایجاد شده است که اگر بتوانیم آن را در پروژههای دیگر هم اجرا کنیم، موفقیت نزدیکتر خواهد بود.

بابک شهریاری

رئیس واحد تروپروسس فولادمبارکه

نظر شما