به گزارش خبرنگار ایراسین، شرکت توزیعکننده ورق فولادی یوناشتال آلمان سامانه مرتبسازی خودکاری را راهاندازی کرده که مستقیماً با تجهیزات لیزر فیبری موجود این شرکت ارتباط برقرار میکند. این ادغام، یک تغییر راهبردی در جهت سادهسازی عملیات جابهجایی مواد و حذف بخش قابلتوجهی از مداخله دستی در فرآیندهای پس از برش به شمار میرود. اجرای این فناوری نشاندهنده حرکت صنعت به سمت توانمندیهای تولید خودکار است؛ موضوعی که برای یوناشتال با توجه به گستره فعالیت جهانی در هفده دفتر نمایندگی در آلمان، اروپا، آمریکای جنوبی و آسیا اهمیت ویژهای دارد. گستردگی جغرافیایی ایجاب میکند که فرآیندهای استاندارد با هدف حفظ یکنواختی کیفیت خروجی در تمام نقاط اجرا شود.

همافزایی فناورانه و همگامسازی سیستماتیک

تجهیزات جدید، هماهنگی کامل با سامانه لیزر فیبری موجود در یوناشتال برقرار کرده و نمونهای از نوآوری سازگار با تجهیزات پیشین را ارائه میدهد؛ جایی که اتوماسیون معاصر از طریق پروتکلهای استاندارد با ماشینآلات موجود ارتباط برقرار میکند. مکانیزم مرتبسازی، با دریافت دستورهای دیجیتال از مراحل برش، یک چرخه بسته تولید را شکل میدهد که خطاهای ناشی از ترجمه داده را به حداقل میرساند. این همگامسازی باعث میشود تلرانسهای ابعادی بدون افت کیفیت در مراحل جابهجایی حفظ شود. سامانه احتمالاً از سیستم بینایی ماشین، بازوهای رباتیک و نوار نقاله برای مدیریت جریان مواد استفاده میکند.

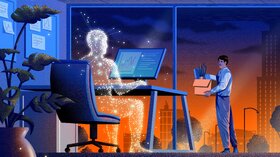

کاهش کار دستی و بهبود ارگونومی

اتوماسیون یوناشتال با هدف کاهش بازکاری دستی و مقابله با فرآیندهای پرزحمت در پردازش ورق طراحی شده است. حذف جابهجایی تکراری مزایایی همچون ارتقای ایمنی کارکنان، ثبات تولید و کاهش هزینههای عملیاتی دارد. این رویکرد منابع انسانی را از فعالیتهای فیزیکی به نقشهای نظارتی در اکوسیستمهای پیشرفته تولید منتقل میکند. همچنین خطرات ارگونومیک مرتبط با جابهجایی ورقهای سنگین و لبههای تیز فلزی را کاهش داده و احتمال آلودگی مواد برای کاربردهای حساس را کمتر میکند

زیرساخت خودکار، منابع خطا در عملیات دستی را تقریباً حذف میکند. عوامل انسانی جای خود را به اجرای دقیق رباتیک داده و همه پارامترها بر اساس برنامهریزی کنترل میشوند. این امر امکان سنجش جامع کیفیت از طریق کنترل آماری فرآیند را فراهم میسازد و صحت ابعاد و شاخصهای بهرهوری بهطور پیوسته تحت پایش دیجیتال قرار میگیرند. سامانه احتمالاً دارای ایستگاههای بازرسی خودکار برای بررسی موقعیت و وضعیت سطح قطعات پیش از ارسال به بخش بستهبندی است.

افزایش بهرهوری و بهینهسازی زمان

اتوماسیون، چرخه تولید را کوتاه کرده و جریان مواد را بهینه میکند. ادغام سیستم حذف تأخیرهای گذار بین اتمام برش و آغاز جابهجایی، جریان تولید پیوسته را ممکن و بهرهبرداری از تجهیزات را حداکثر میکند. این به ویژه در تولیدات متنوع با حجم کم که در توزیع ورق رایج است، ارزش دارد. انعطافپذیری سیستم امکان پردازش محصولات متنوع بدون تغییرات گسترده در تنظیمات را فراهم کرده و از اصول تولید بهموقع با مسیردهی سریع مواد پشتیبانی میکند.

با حضور یوناشتال در سه قاره، فرآیندهای خودکار استاندارد، کیفیت و بهرهوری یکسان را در همه پایگاهها تضمین میکند. معماری ماژولار سامانه به استقرار مقیاسپذیر در هفده نمایندگی شرکت کمک کرده و امکان پذیرش تدریجی بر اساس نیازهای منطقهای را فراهم میسازد.

محاسبه رقابتی و جایگاه بازار

سرمایهگذاری یوناشتال موقعیت رقابتی شرکت را در بازار توزیع ورق تقویت میکند. این مزیت فناورانه مشتریانی را جذب میکند که به قابلیت اطمینان زنجیره تأمین، کیفیت دقیق و تخصیص ظرفیت واکنشپذیر اهمیت میدهند و نشانهای از تعهد به رهبری نوآورانه در حوزهای سنتی است.

اجرای این سامانه، چشمانداز تحول دیجیتال در توزیع صنعتی را تقویت میکند. یکپارچهسازی موفق نشان میدهد که حتی شرکتهای متوسط میتوانند بدون هزینههای سرمایهای سنگین، اتوماسیون را با تجهیزات موجود ترکیب کنند. تجربه یوناشتال الگوی اجرایی ارزشمندی برای گذار مشابه در دیگر واحدهای صنعتی فراهم میکند.

بر اساس دادههای یوناشتال و تحلیل OREACO، اتوماسیون هدفمند با ایجاد نقشهای انسانی ارزشافزوده به جای حذف نیروی کار، رضایت شغلی را ۲۳ درصد افزایش داده است. این دادهها بیانگر نقش اتوماسیون در بهبود ارگونومی و ایمنی محیطهای تولید هستند.

منبع: Unionstahl / OREACO – ترجمه و تنظیم از ایراسین

نظر شما