به گزارش خبرنگار ایراسین، در فضای رقابت فشرده جهانی و زیر سایه مقررات زیستمحیطی نوین، صنعت فولاد به قلب یک انقلاب فناورانه و مدیریتی گام گذاشته است؛ انقلابی که بزرگترین بازیگران صنعت برای بقا و توسعه ناگزیر به بازآفرینی فرآیندها و کاهش معنادار مصرف انرژی شدهاند. هرچند ایران برای همگامی با این موج جهانی تلاشهای گستردهای داشته، اما فاصله آن تا قلههای بهرهوری انرژی جهانی هر روز کمتر میشود.

فولاد سبز، واقعیتی انکارناپذیر

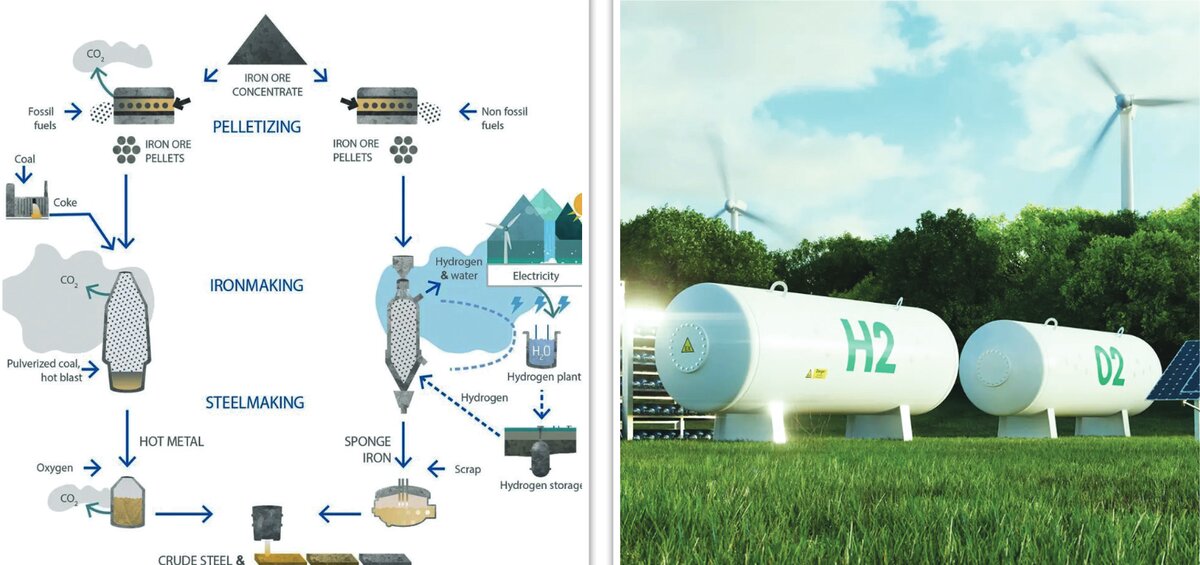

طی دهه گذشته، ارتقای فناوری و بهبود بهرهوری انرژی در صنعت فولاد وارد مرحلهای نوین شده است. اکنون دیگر تنها گامهای کوچک کافی نیست و بازیگران بزرگ، راه را برای فناوریهایی چون احیای هیدروژنی، کوره قوس الکتریکی پیشرفته، دیجیتالسازی کل فرایندها و انرژیهای پاک باز کردهاند.

مطابق تازهترین ارقام جهانی، مصرف ویژه انرژی هر تن فولاد به ۱۸.۵ گیگاژول کاهش یافته است و در برترین نمونهها، انتشار CO₂ به ۱.۷۵ تن بر هر تن محصول رسیده است.

پروژههای شاخصی همچون HYBRIT در سوئد، تولید صنعتی فولاد با مصرف انرژی ۴۰ درصد کمتر و آلودگی نزدیک به صفر را محقق کردهاند. در چین، سهم کورههای قوس الکتریکی ظرف یک دهه بیش از دو برابر شده و اروپا با سرمایهگذاریهای میلیارددلاری در مسیر نوسازی فناوری و بازیافت انرژی، طلایهدار موج جدید فولاد سبز است.

عصر فناوریهای انقلابآفرین از هیدروژن تا هوشمندسازی

تحول بنیادین صنعت فولاد جهان، متکی بر شبکهای از فناوریهای پیشرفته است:

پروژههای گوناگون احیای مستقیم با هیدروژن در اروپا، چین و خاورمیانه توانستهاند مصرف انرژی را تا ۷۰ درصد در مقایسه با کوره بلند کاهش دهند و زغالسنگ را از چرخه تولید فولاد خارج کنند.

همچنین، کاربرد صنعتیافته زیرساختهای دیجیتال، سیستمهای هوشمند (IoT - AI) و مدیریت آنلاین انرژی، کاهش تلفات و بهینهسازی مصرف را در سطحی بیسابقه رقم زده است. نمونههای موفق اروپا و ژاپن در بازیافت حرارت خطوط تولید تا تأمین ۱۵ درصد برق داخلی و توسعه انرژیهای خورشیدی و بادی برای کارخانهها، نشانهای روشن از آینده است؛ جایی که تا افق ۲۰۳۰ اتحادیه اروپا به دنبال تأمین ۴۰ درصد برق صنایع فولادی از منابع پاک است.

تحول فناورانه کاهش مصرف انرژی فولادیها در ایران

در این دگرگونی جهانی، فولاد مبارکه نقطه تمرکز تحولات ملی و موتور پیشروی صنعت فولاد ایران محسوب میشود.

این شرکت، با پایهگذاری کلانپروژه تحول دیجیتال، تولید فولاد را به زبان علم و تکنولوژی بازتعریف کرده است. پروژه تحول دیجیتال فولاد مبارکه، نگاه سنتی به مصرف انرژی را کنار گذاشته و با بهکارگیری هوش مصنوعی، دادههای کلان و سیستمهای هوشمند، افق تازهای برای افزایش بهرهوری و کاهش مصرف انرژی ترسیم کرده است.

هدفگذاری کاهش مصرف آب تا ۲.۲۵ مترمکعب و انرژی تا ۲۶.۹ گیگاژول بر هر تن محصول، نشانهای آشکار از عزم ملی مبارکه برای تابآوری مقابل بحرانهای زیستمحیطی و انرژی است.

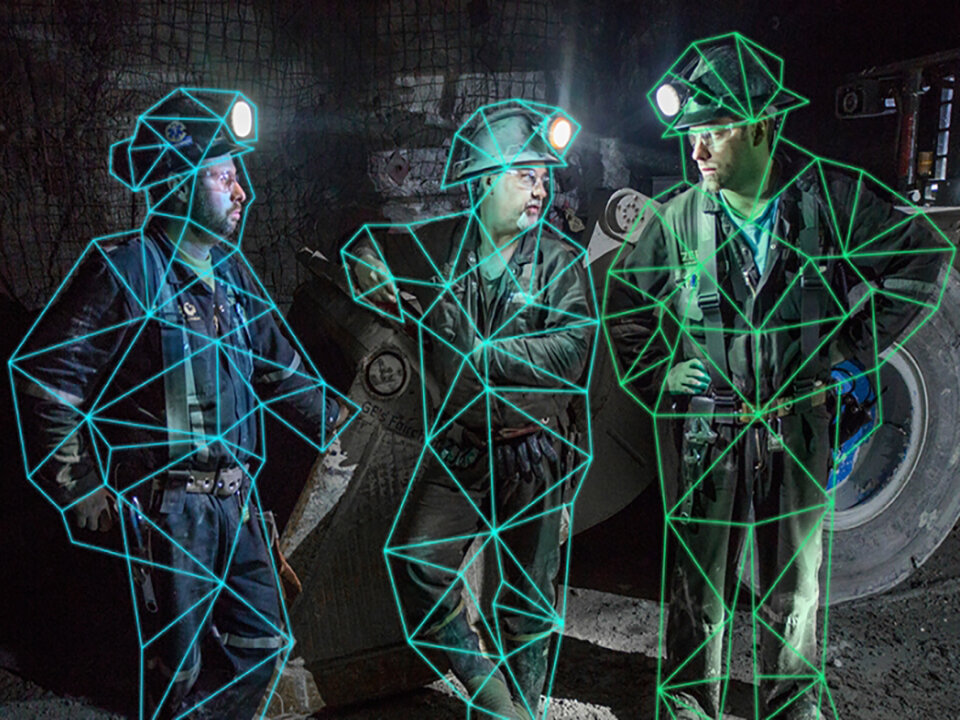

در این رویکرد علمی، هوش مصنوعی نه یک ابزار جانبی، بلکه محور مدیریت انرژی، پیشبینی الگوهای مصرف و برنامهریزی برای تعادل عرضه و تقاضا است. سیستمهای مدیریت انرژی هوشمند (EMS)، به کمک هوش مصنوعی، مصرف آب و برق هر بخش را بر اساس نیاز آنی و واقعی تنظیم میکنند. این سامانهها مجهز به قابلیت کنترل خودکار تجهیزات، پایش مداوم دادهها، و تشخیص سریع ناهنجاریها و اتلاف انرژی هستند تا بهرهوری هر بخش به حداکثر برسد و هدررفت انرژی به پایینترین سطح کاهش یابد.

از دیگر وجوه متمایز رویکرد جدید مبارکه، نگاه کلنگر به توسعه زیرساختهای دادهمحور است؛ همه سنسورهای مصرف گاز، برق و آب به یک سامانه مرکزی EMS متصل است که مدیریت تصمیمگیری علمی و دقیق را مقدور میسازد. الگوریتمهای یادگیری ماشین، نه تنها هشدارهای زودهنگام برای مصرف انرژی صادر میکنند، بلکه زمینه تعمیر و نگهداری پیشبینیشده و مدیریت بهینه وضعیت خطوط تولید را فراهم میکنند.

این مجموعه اقدامات منجر به افزایش طول عمر تجهیزات، کاهش هزینههای عملیاتی و رشد رقابتپذیری فولاد مبارکه در سطح منطقهای و جهانی شده است.

در «کلانپروژه تحول دیجیتال»، کاهش مصرف گاز در احیا مستقیم، پیادهسازی سیستم هماهنگی تولید (PCS) برای مدیریت برق، بهینهسازی خطوط فولادسازی و نورد گرم، ارتقای سیستم اتوماسیون انرژی و شناسایی فناوریهای نوین کاهش مصرف انرژی در دستور کار قرار دارد، همه اینها ضمن تعهد به توسعه پایدار، نشاندهنده نگاه رو به آینده مدیران و کارشناسان بزرگترین شرکت فولادی کشور است.

عبور از چالشها با تکیه بر مزیتهای بومی

فولاد ایران به پشتوانه منابع گازی استثنایی و تجربه ارزشمند در احیای مستقیم، در جایگاهی قدرتمند قرار دارد. اما پراکندگی فناوریهای نوین و سهم بالای روش میدرکس سبب شده فاصلهای اندک اما مهم با میانگین جهانی باقی بماند—فاصلهای که با شتاب گرفتن پروژههای فناورانه و توسعه همکاریهای بینالمللی، قابلیت جبران خواهد داشت.

راهبردهای هوشمندانه برای جهش سبز

افزایش تعرفههای کربنی و سختگیری بازارهای صادراتی آیندهای بدون جایگزین برای فولادسازان ایرانی باقی نگذاشته است: حرکت به سمت فولاد سبز. هر درصد بهبود در مصرف انرژی، صرفهجویی سالانه میلیونها دلار و ارتقای تابآوری زیرساخت انرژی را به همراه دارد.

بدون مسیر روشن برای توسعه DRI-H2، هوشمندسازی خطوط، رشد سهم انرژیهای تجدیدپذیر و تقویت تعاملات فناورانه جهانی، عبور از این گردنه میسر نیست. زمان در این رقابت بزرگترین رقیب ایران است.

صنعت فولاد جهان با شتابی بیسابقه در مسیر آیندهای کممصرف و پایدار قرار گرفته و ایران نیز با تکیه بر تجربیات موفقی چون فولاد مبارکه، میتواند سهم شایستهای در این تحول جهانی کسب کند؛ به شرط بازآفرینی سیاستها، تمرکز بر سرمایهگذاری فناورانه و مدیریت نوین منابع انرژی برای گشودن افق توسعهای سبز و رقابتپذیر.

نظر شما