به گزارش خبرنگار ایراسین، جایی که فولاد سرخ از کوره میجوشد و هر خطا میتواند انفجاری مرگبار رقم بزند، رباتی با گوشهای اولتراسونیک و چشمان هوش مصنوعی قدم به میدان گذاشته است؛ شکارچی صداها و جرقههای پنهان که نوید انقلابی تازه در ایمنی و بهرهوری میدهد.

صنایع و معادنِ امروز با مجموعهای از ریسکهای پنهان روبهرو هستند، نشت گازهای قابل اشتعال، تجمع گاز متان در تونلهای زیرزمینی، تخلیههای الکتریکی جزئی که بهتدریج موجب فرسایش عایق میشوند، و انفجار گردوغبار که خورد یک از معضل های صنعت است. ویژگیهای محیطی (نویز شدید، بازتابهای متعدد صوتی، تهویه محدود و دسترسی دشوار) موجب میشود روشهای مرسومِ حسگری و بازرسی انسانی ناکافی باشند، پیام برای تصمیمگیران روشن است، بهجای وابستگی صرف به حسگرهای ثابت و بازرسی دورهای، باید به سامانههایی متوسل شد که چندحسی، خودگردان، مقاوم به نویز و قابل تفسیر باشند. ربات BATCAM MX بهعنوان یک نمونه مهندسیشده از این رویکرد، نقطه شروعی برای عبور از نظارت واکنشی به مدیریت پیشگیرانهِ ایمنی است.

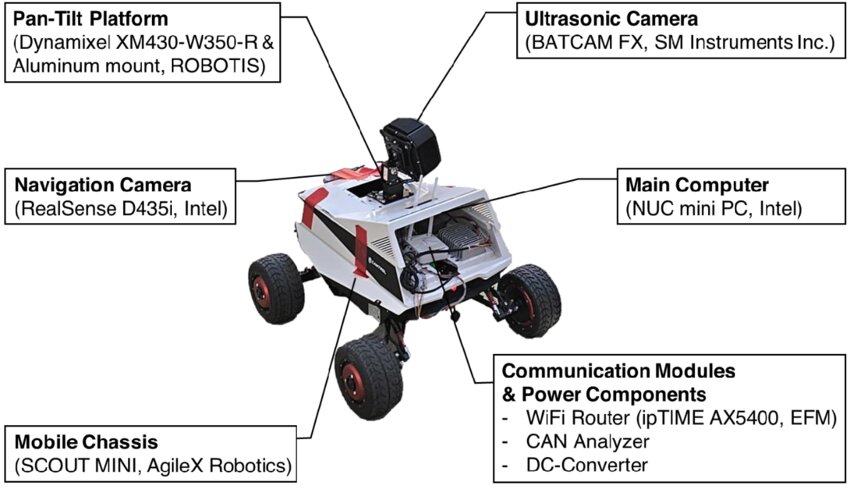

در محیطهای پرتلاطم فولادسازی و معدنکاری، ربات BATCAM MX با رویکرد دوکاناله تصویری و اولتراسونیک (آرایه ۱۱۲ کاناله) طراحی شده تا محدودیتهای حسگرهای ثابت را جبران کند. کلید عملکرد سامانه در «بینایی پیششرطی» نهفته است؛ ابتدا YOLOv5 محلهای مشکوک را از جریان ویدیویی جدا میکند و سپس آرایه میکروفن با beamforming جهتدار، پردازش صوتی را بر نقاط هدف متمرکز میسازد؛ این کاهش فضای جستوجو نسبت سیگنالبهنویز را بهطرزی چشمگیر بالا میبرد و از گم شدن امضاهای زیرآستانه در بازتابهای فلزی یا تونلی جلوگیری میکند. در عمل این یعنی در فولادسازی میتوان تخلیه جزئی در ترانسفورماتورها یا قوسهای محلی در خطوط تغذیه را از میان صدای پرسها و غولهای نورد تشخیص داد، و در معادن زیرزمینی امضای اولتراسونیک نشت متان یا ترک عایق کابلها را پیش از تبدیل شدن به حادثه شناسایی کرد.

لایه صوتی سامانه در عمل همچون یک خط تولید صوتی عمل میکند؛ اول از همه میکوشد «از کجا صدا میآید» را بهدقت تعیین کند (آنچه در اصطلاح فنی adaptive beamforming یا «جهتیابی صوتی تطبیقی» نامیده میشود) تا صداهای مهم را از میان صدای زمینه و بازتابها بیرون بکشد، سپس صداهای ثابت و تکرارشونده (هارمونیکها) فیلتر میشوند تا نویزِ مزاحم حذف شود. بعد سیگنال را به قطعات زمانی کوتاه میشکنند (این همان «پنجرهٔ متحرک» یا sliding window است) و برای هر قطعه کوتاه، تصویری از توزیع فرکانسها در زمان میسازند (تبدیل فوریهٔ کوتاهمدت یا STFT، یعنی تبدیل زمان→فرکانس). برای خواناتر کردن این تصاویر، یک عملِ تنظیم کنترل (Gamma correction) انجام میشود تا ضربههای کوتاه یا فرکانسهای خاص واضحتر شوند، در پایان این تصاویرِ به یک شبکه عصبی داده میشوند تا الگوهای مختلف (همچون «نشت گاز» یا «جرقه الکتریکی») را تشخیص دهد.

ضبط با سرعت ۹۶ کیلوهرتز یعنی میکروفن در هر ثانیه ۹۶٫۰۰۰ نمونه میگیرد، برای شنیدن امواج اولتراسونیک ضروری است. اندازه پنجره STFT (عدد N) تعیین میکند چه چیزی بهتر دیده میشود، پنجره کوچکتر (همچون N=256 که حدود ۲.۷ میلیثانیه است) برای ثبت رویدادهای خیلی کوتاه و انفجاری مناسب است؛ پنجره بزرگتر (همچون N=1024 یعنی حدود ۱۰.۷ میلیثانیه) برای تفکیک دقیقتر فرکانسها مفید است. انتخاب این پارامترها با «تحلیل حساسیت» یعنی آزمایشهای کنترلشده بهینه میشود تا بهترین ترکیب زمان-وضوح و فرکانس-وضوح پیدا شود.

در دستگاهی که همهچیز باید روی ربات و یک کامپیوتر کوچک اجرا شود، لازم است شبکه عصبی سبک و سریع شود، pruning یعنی «حذف وزنهای کماهمیت»، quantization یعنی «کاهش دقت عددی برای کوچکسازی مدل»، و پردازش موازی یعنی اجرای همزمان بخش بینایی و بخش صوتی تا تاخیر کلی (latency) که اکنون حدود ۲.۱ ثانیه است، زیر سقف عملیاتی (مثلاً ≤ ۳ ثانیه) باقی بماند.

در پیادهسازی میدانی، سختافزار و رعایت استانداردها سرِنوشت سازند، در کارخانههای فولاد باید از ورود تداخلهای الکترومغناطیسی جلوگیری شود (EMI/EMC shielding)، تجهیزات در برابر گرمای شدید و پاشش فلز مذاب محافظت شوند و بدنههای مقاوم در برابر ضربه و خوردگی پیشبینی گردد؛ در معادن زیرزمینی اما اولویتها فرق میکند؛ قطعات الکتریکی باید گواهیهای ایمنی ضدانفجار (ATEX/IECEx) را داشته باشند، باتریها و محفظهها باید برای شرایط دما، رطوبت و گردوغبار بهینه شوند و ارتباطات بومی از طریق راهکارهای مقاوم همچون «لیکیفیدر» (سیستم رادیویی ویژه تونل) یا شبکههای مش محلی برقرار گردد.

برنامه استقرار باید مرحلهای و مبتنی بر داده باشد؛ ابتدا یک پایلوت در حالت shadow mode (سامانه هشدار میدهد اما فرمان اجرایی صادر نمیکند) اجرا شود تا خروجیهای ربات با بازرسی انسانی مقایسه و خطاها تحلیل شوند؛ سپس دیتا محلی جمعآوری و با تقسیم سایتمحور (site-wise split) و روشهای انتقال یادگیری (transfer learning) مدل بومیسازی و تنظیم دقیق شود.

برای ارزیابی درست یک سامانه هوشمند ایمنی، فقط گفتنِ «دقت ۹۰ درصد» کافی نیست، باید معیارهای دقیقتری هم در نظر گرفت؛ برای نمونه در هشدارهای بحرانی (همچون نشت گاز یا قوس الکتریکی) میزان موفقیت باید بالای ۹۰ درصد باشد، خطاهای هشدار اشتباه (false positive) نباید بیشتر از ۲ تا ۵ درصد باشد، و عملکرد سیستم در قالب شاخصهایی همچون ماتریس ابهام، منحنی ROC-AUC و تحلیل خطا برای هر نوع رویداد گزارش شود. از طرف دیگر، تستهای میدانی بهطورکامل ضروری هستند؛ آزمایش افزایش تدریجی نویز (noise-sweep) برای سنجش آستانه تحمل سامانه، تستهای سختافزاری در شرایط دشوار مثل گردوغبار، رطوبت و گرمای شدید، و آزمایشهای طولانیمدت برای اطمینان از پایداری عملکرد. نتیجه این تستها نشان میدهد در چه «بازه عملیاتی» (operational envelope) سیستم قابل اعتماد است، برای نمونه تا چه سطحی از گردوغبار یا چه میزان غلظت متان همچنان درست عمل میکند.

در مرحله بهرهبرداری واقعی، معماری پاسخ باید چندلایه و ایمن طراحی شود. به این معنا که ابتدا ربات یک هشدار اولیه صادر کند، سپس یک اپراتور انسانی آن را در موارد حساس تأیید کند، و تنها در صورتی سیستم اجازه اقدام خودکار داشته باشد که چند منبع مختلف (تصویری، صوتی و حسگر گاز) همزمان وقوع خطر را تأیید کنند. برای اینکه هشدارها به اقدام واقعی تبدیل شوند، اتصال APIمحور به سامانههای مدیریتی مثل SCADA یا CMMS لازم است تا بهطور خودکار دستور کار (work order) ایجاد شود و تاریخچهٔ تعمیر و نگهداری ثبت گردد. در چشمانداز بلندمدت، قابلیت «یادگیری پیوسته» (continual learning) اهمیت پیدا میکند تا سیستم بتواند بهمرور خود را با شرایط سایتهای مختلف وفق دهد. همچنین ایجاد یک معیار استاندارد (benchmark) ویژهٔ صنایع سنگین مثل فولاد و معدن، موجب میشود شرکتها و پژوهشگران بتوانند نتایج را با هم مقایسه کنند و روند استانداردسازی سریعتر پیش برود. مسیر عملی برای استقرار چنین فناوریای باید مرحلهای باشد، از اجرای پایلوت کنترلشده شروع شود، سپس با دادههای محلی مدل بهبود پیدا کند، بعد از اعتبارسنجی دقیق گسترش یابد تا در نهایت هم ایمنی افزایش یابد و هم هزینههای عملیاتی پایین بیاید.

ادغام فناوریهای چندحسی علمیمبتنی بر داده، پتانسیل کاهش هزینههای ناشی از حوادث را دارد اما موفقیت تجاری مستلزم استانداردسازی آزمونها، آموزش نیروی انسانی و تضمین نگهداری سختافزاری در محیطهای سخت است، مسیر بعدی فنی شامل افزودن حسگرهای شیمیایی و ذرات، یادگیریِ افزایشی و پیوند به دیجیتال تویینهاست تا رباتها به سامانههای تصمیمیار در زمان واقعی تبدیل شوند، اما تحقق این چشمانداز نیازمند اثبات علمی عملکرد، تبیین تفسیرپذیری و چارچوبهای تنظیمی است.

ارسال نظر